【製造第二Gr.】石川グループマネージャー

製造第二Grの仕事を教えてください

マシニングセンターを使用した、金属材料への穴あけや形状加工が主な仕事です。

仕事の内訳として9割は冷間プレス・樹脂型・ダイキャストなどの金型、残り1割は設備部品などの製品です。量産の仕事は少なく、一品一葉の仕事が大半です。

AEROVを建設したそもそもの経緯は、中国など海外に仕事が流れるなか「日本でしかできない高精度な加工」を実現するためです。

そのため、すごく高価な高精度機械をそろえています。車で例えると、高級車やスポーツカーのような感覚です。大衆車で300キロを出せないのと同じで、そういう機械でないと高精度の加工はできません。

また機械だけでなく、工場内環境も大きく影響するため、通年にわたり恒温環境を作っています。加工できる範囲は手のひらサイズから、一番大きいもので2mクラスの材料までになります。

世の中にはそこまで大きいものの高精度加工ができる企業は少ないため、そこは当社の強みの一つですね。

どのような場面で世の中の役に立っていますか?

加工している我々自身も、加工品が何に使われるかまでは予想はできても分からないことが多いです。そのため、自分の加工したものがどのように役に立っているかは分かりづらい側面があります。

ただ地域柄もあり、自動車部品を製造する企業からのお仕事が大半を占めていますので、ヒト・モノの移動を支える車づくりを通して社会の役に立っていると言えます。

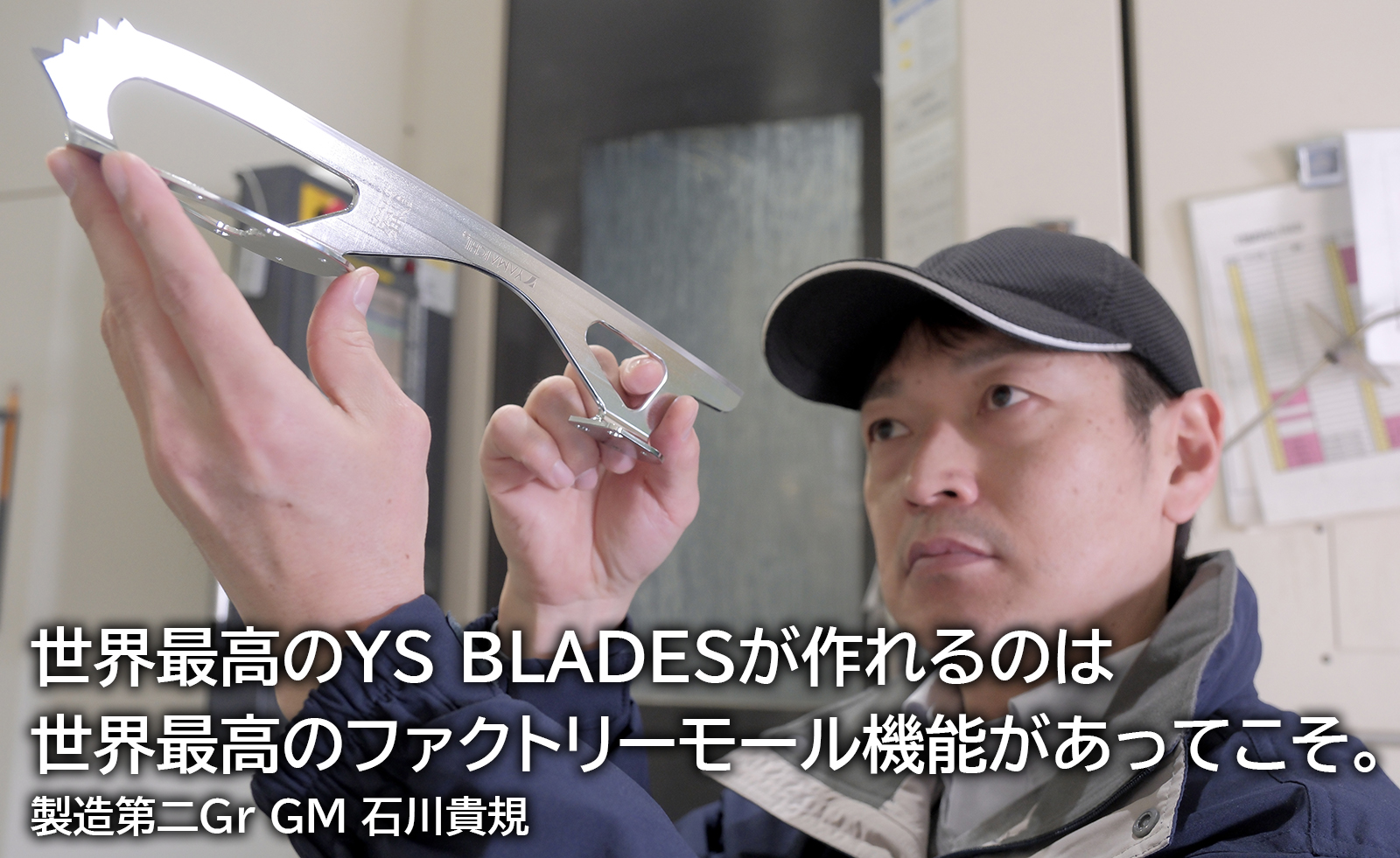

その反面、スケートブレードのYS BLADESは大変分かりやすいと思います。

フィギュアスケートの人気もあり、テレビで放映されるため、皆さんの目に触れる機会も多いのではないでしょうか。

実際に宇野昌磨選手やりくりゅうペアに履いていただいており、選手を足元から支えています。

「メダリストが履いているブレード」ということで、周りの人に認知してもらえることもあり、仕事としては分かりやすく、とてもやりがいを感じられます。

YS BLADESを作れるのも山一ハガネの技術と設備があるからですか?

率直に言うと、“加工するだけ”ならどこでもできます。

しかしYS BLADESは小塚崇彦氏との出会いから商品化に至るまで、実に9年もの開発期間を要しています。

また従来のスケート靴が抱える問題を解決できたのは、長年蓄積した材料の知見と金属加工技術、すなわち当社のファクトリーモール機能があってこそ。

小塚崇彦氏との縁、長年に渡る試行錯誤、材料の選定から加工・販売まで行えるノウハウ、これらすべてが揃った企業はそうないと思います。

そういった意味では、当社だからこその製品と言えるのではないでしょうか。

入社された方が「ブレードやりたいです」と言われたら、担当させてもらえますか?

当然チャレンジしていただくことは可能ですが、「何がやりたいか」ですよね。

機械を使って作りたいのか、設計がしたいのか、営業がしたいのか…。関わり方にも色々ありますので、どこがやりたいか次第ですが、希望すればゆくゆくは一緒に世界へ羽ばたけるような仕事ができると思います。

海外展開も視野に入れているのですが、今は私1人で担当しているので、リソースや属人化の観点からも共有化が必須だと考えています。

フィギュアスケートは独特の世界なのでそれ故の苦労もありますが、前向きに苦楽をともにできる人が出てきてくれると嬉しいですね。

仕事で海外と関わることはありますか

当社のグループ会社があるベトナムと関わることがあります。

そちらでも機械加工を行っていますが、1ミクロン2ミクロンを狙うようなレベルの高精度な仕事は日本でしかできません(※1ミクロン=0.001㎜)。

将来の話ですが、前述の通りYS BLADESを今後海外にも販売したいという思いはあります。

ベトナムとイタリアではすでに販売に成功し、実際に選手が履いてくれています。

ブレードの場合、目に見えて結果が付いてきています。2022年の全日本フィギュアスケート選手権では、男子のYS BLADES使用選手が表彰台を独占という快挙を達成してくださいました。

現在では、日本人男子のトップで活躍するほとんどの選手に履いていただいているため、必然的に海外でも売れるようになると期待しています。

これからどのように会社を成長させたいですか?

足元では景気が悪く、自動車も半導体の影響で減産を余儀なくされています。ということは当社の材料も出ていかず、金型の加工の仕事も減ってしまいます。

AEROVでは、精度を出すために工場内の温度を通年一定に保っているのですが、昨今の電気代の高騰が大きな負担となっています。

(※金属は温度次第で伸縮するため、20℃という国際基準の測定温度下での加工・測定により精度を担保している)

景気や外的要因については、私たちの努力でどうにかできる範囲は限られています。しかし、このような状況下でも成長していかなければならない。

お客様にどのようなメリットを提供できるか、そしてどのような分野に入っていくかが肝になると考えています。例えば自動車で言えばEV化など、その時代の流れに合わせた仕事の獲得が必須です。既存の仕事を続けていくだけではダメですね。

また、お客様から仕事をいただくだけで無く、YS BLADESなど自分たちでコントロールできる自社製品の創出もしたいです。

お客様からいただく仕事は一品一葉で、量産品とは違い製品ごとに加工方法や工程を考える必要があり、経験豊富な技術者でないとできない仕事が多いです。

属人化したくなくても、属人化してしまう部分が多いため、そこが今後の課題になると思います。

しかし自社で開発しているYS BLADESのような自社製品なら、品質面や加工方法などもコントロールしやすく技術伝承もしやすくなります。

実現できれば工場の稼働率も上げられ、属人化も防げて一石二鳥ですね。

子育てと仕事の両立について

育休の制度は完備されており取得率も高いので、両立はできていると思います。

ただ本音を言ってしまうと、AEROVは技術屋なのでどれだけ加工したかの経験が物を言ってきます。また、休む人がいればその分他の人に負担が掛かりますし、特定の人しか動かせない機械が有るなど属人化している部分があります。

その点では休んでもらうと困る側面も正直あります。

しかし、休んだ人の分は他の人でカバーできるようになってきていますし、さらにそういう環境を作っていかないといけない。

また属人化を脱却するため、部署内で講習会も開催しています。

仕事の標準化が目的ですが、それをやっていけば結果的に育休も取りやすくなるのかなと思います。

※この記事は取材当時の内容であり、現在の情報とは異なる場合があります。