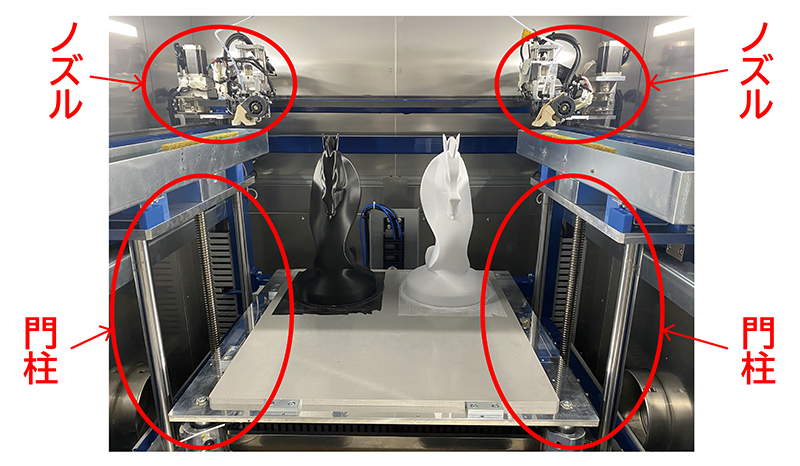

業界に革命を起こす!積層痕の常識を覆す驚異の山一ハガネ製 3Dプリンタ「3IxD(スリーイクシット)」

■AM(Additive Manufacturing)業界に革命を起こした山一ハガネ製造第三Gr

山一ハガネが誇るAMのモノづくり職人集団が「製造第三Gr」だ。

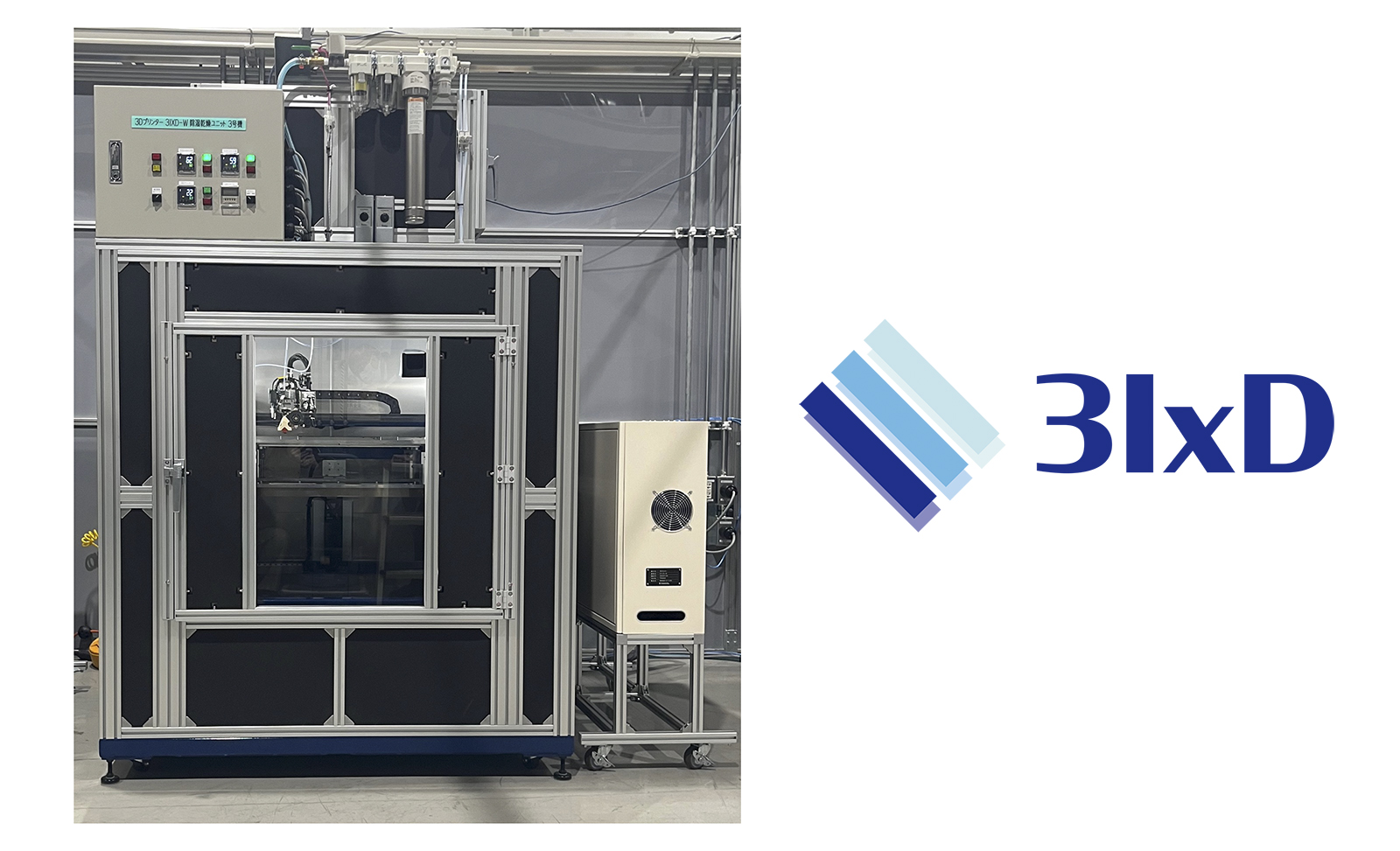

その製造第三Grが3Dプリンタのモノづくりの知見を余すところなく注ぎ込み自社開発したのが、山一ハガネオリジナル3Dプリンタ「3IxD(スリーイクシット)」である。

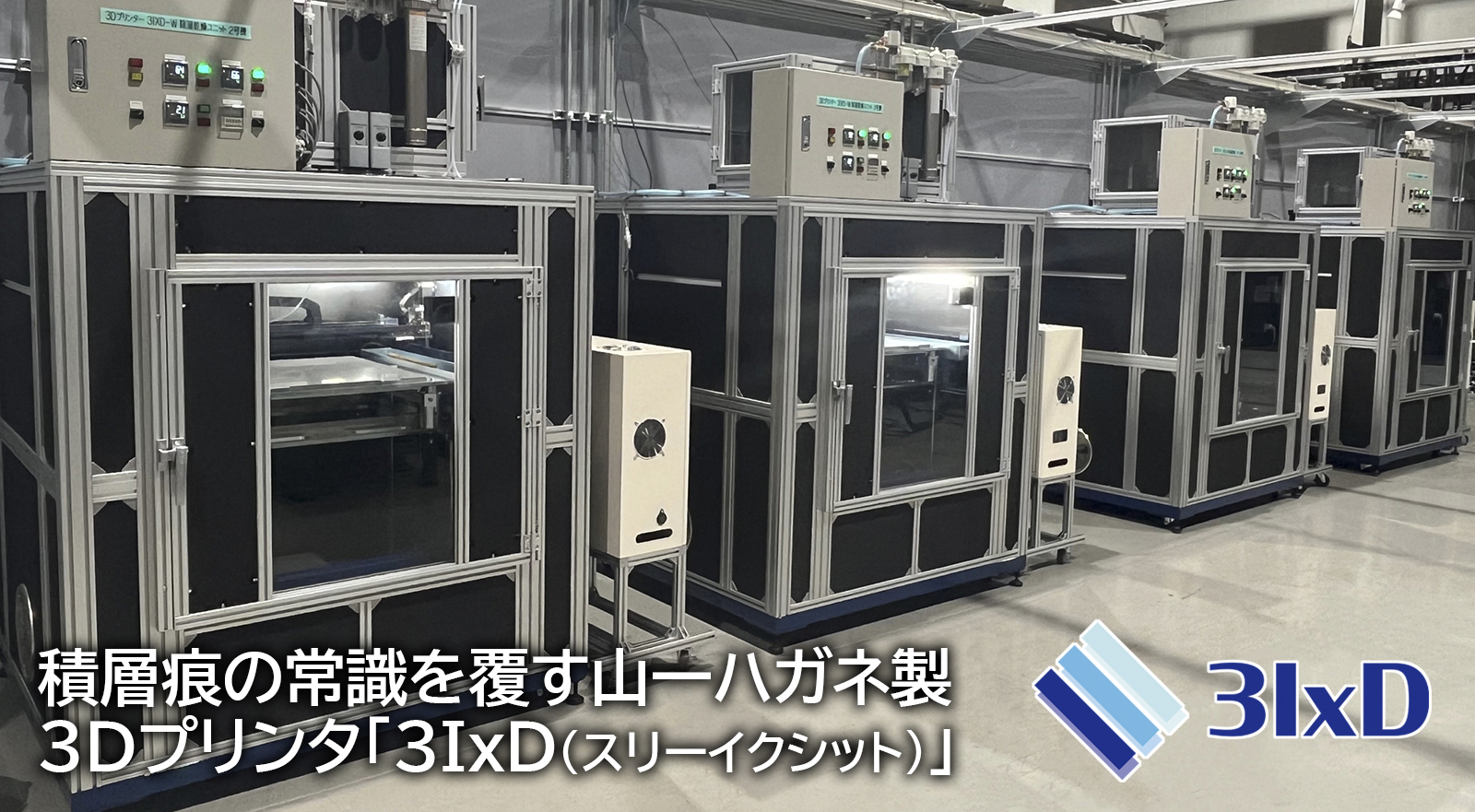

この自社製3Dプリンタ最大の特徴は、積層痕の常識を覆す高品質な造形と、従来より3倍速い造形スピード(※当社比)だ。

この画像のように、積層痕が“あって当たり前”が従来の3Dプリンタの常識だったが、3IxDではその常識を覆す滑らかで美しい造形を実現。3Dプリンタ業界に革命を起こした。

さらに、もう一つの特徴である3倍速い造形スピードについて、滑らかさを維持しながら、例えば造形に40時間かかっていたものなら13時間でできるようになる。

3倍速いのは何故か?

その秘密は3IxDの非常に優れた“剛性”にある。剛性は装置の始動精度、停止精度に密接に関係している。

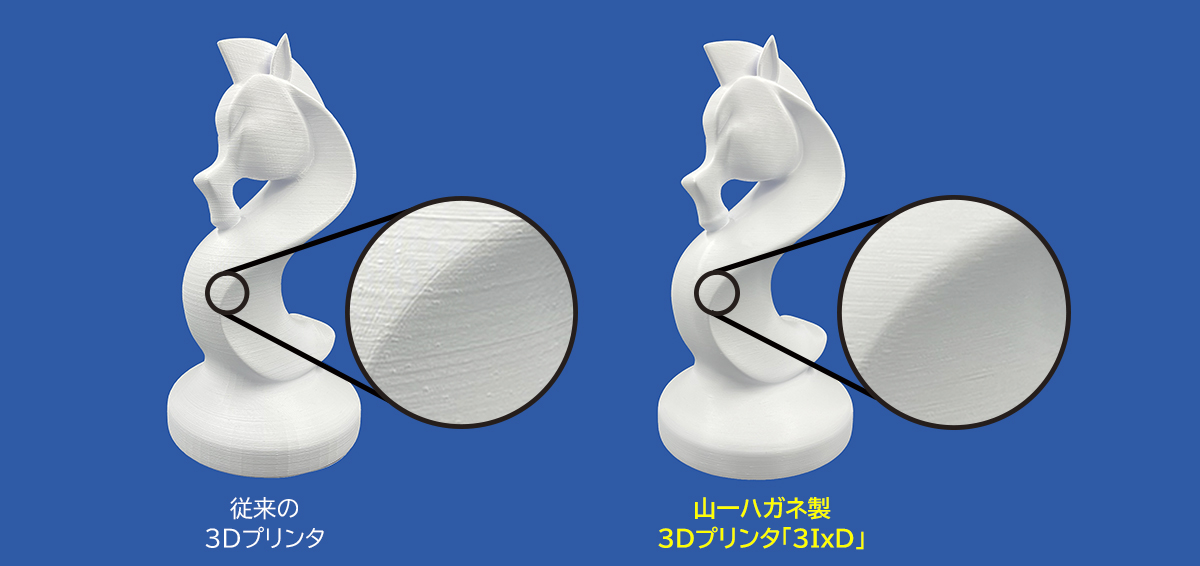

今まで製造第三Grが使用していた海外製3Dプリンタのノズル(樹脂を溶かす部分)は、柱まで含め重さが約15キロもあった。しかし、頭部の重さの割にそれを支えるシャフト棒が細く、装置のスペック上は300mm/秒のスピードが出せるようになっているが、頭部が重い状態で高速で動かした瞬間に装置全体が揺れてしまう。剛性が足りないからだ。

装置全体が揺れるということは、動き出しだけでなく、止まる際も頭部が重いため慣性の法則により余分に動いてしまう。それはコンマ数ミリ~1ミリの世界ではあるが、超高精度を求められる日本のモノづくりにおいては、致命的な誤差となってしまう。

そこで、製造第三Grではその剛性に着目。どんなスピードでもピタッっと止まる、次の加速もすぐ上がる、それが実現できる装置を目指した。

以下の画像のように門柱を建て剛性をアップするとともに、特に頭部のノズルにおいてアルミの部品を極力減らし、ソフトウェアで形状最適化された樹脂製部品を多用。軽くすることで高速で動き続けても揺れない装置を作り上げた。

しっかりした土台、それを動かす制御、何より製造第三Gr独自の“頭を軽くする”アイデア、ここに着目して3Dプリンタ設計・製造に“真面目に”取り組み、装置へ実装したのは全世界で山一ハガネだけだ。

ストップ位置を正確にし、次のスタートで加速度を上げて、コンマ数ミリの誤差も許さない。日本のきめ細かなモノづくりの真髄がここにある。

従来の3Dプリンタでもスペック的には速く動かすことは可能だが、そのままでは工業製品として使い物にならないものができてしまうため、安定造形のために自らのポテンシャルをセーブし、3分の1のスピードで動かさざるを得なかったのだ。

3Dプリンタの造形は数十時間にも及ぶことが普通で、頭部が重いため高速で動かし続けると機械に大きな負荷がかかってしまい、最後には壊れてしまう。車でも、ずっとアクセル全開で走りっぱなしでは壊れてしまう、それと同じだ。

しかし、3IxDは頭部を軽くし、さらに剛性を上げることで負荷を減らしたため、“ずっとアクセル全開で走り続けられる3Dプリンタ”、そう言っても過言ではない。

■海外製3Dプリンタが日本で活躍できない理由 “湿度”

実は、日本で樹脂(プラスチック)材の3Dプリンタが上手く造形できなかったのには、装置の剛性以外にも理由がある。

“湿度”だ。

樹脂材を溶かした後で材料の天敵となるのが湿度。

湿度が高ければ高いほど造形に悪影響を及ぼす。材料が吸水してしまい、加水分解という現象を引き起こし、材料本来のスペックが出せなくなってしまうのだ。

3Dプリンタのメーカーはアメリカやドイツ、イスラエルなど、そのほとんどが海外製。日本とは気候が違うため、日本のように湿度で造形に問題が生じることはない。これは、日本独自の課題なのである。

結果、日本では「3Dプリンタは高品質な日本のモノづくりで使えない」という烙印が押されてしまっている。

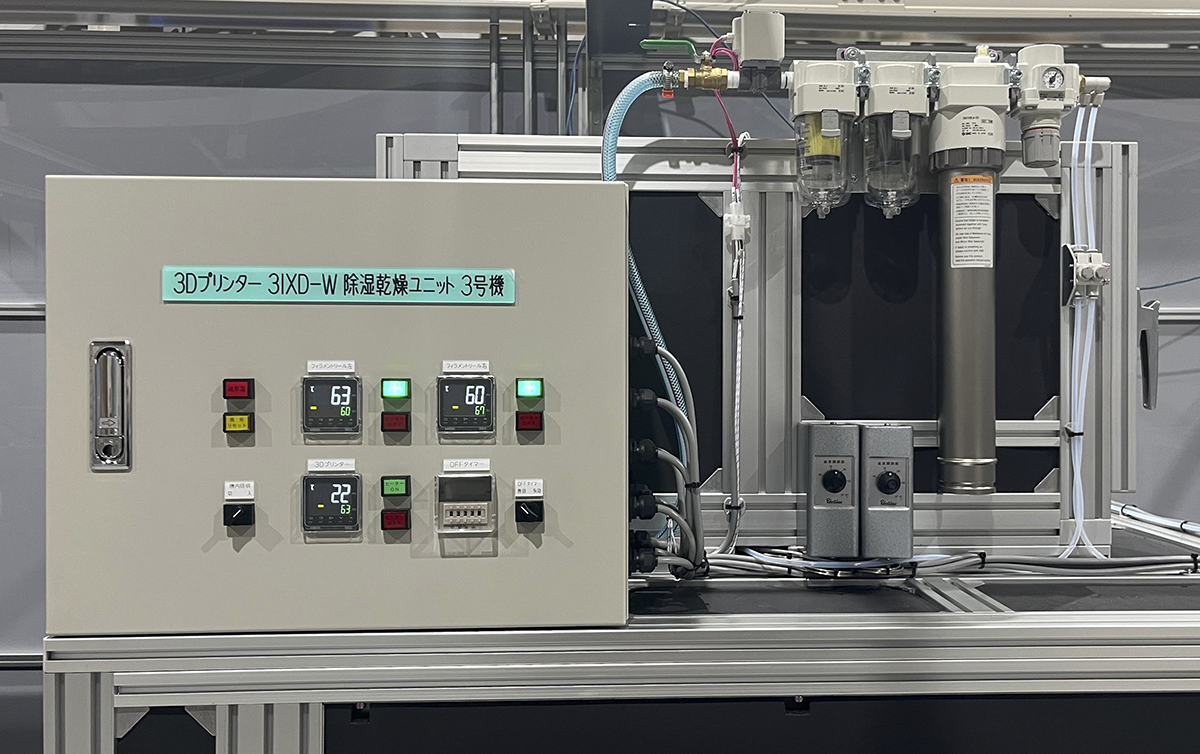

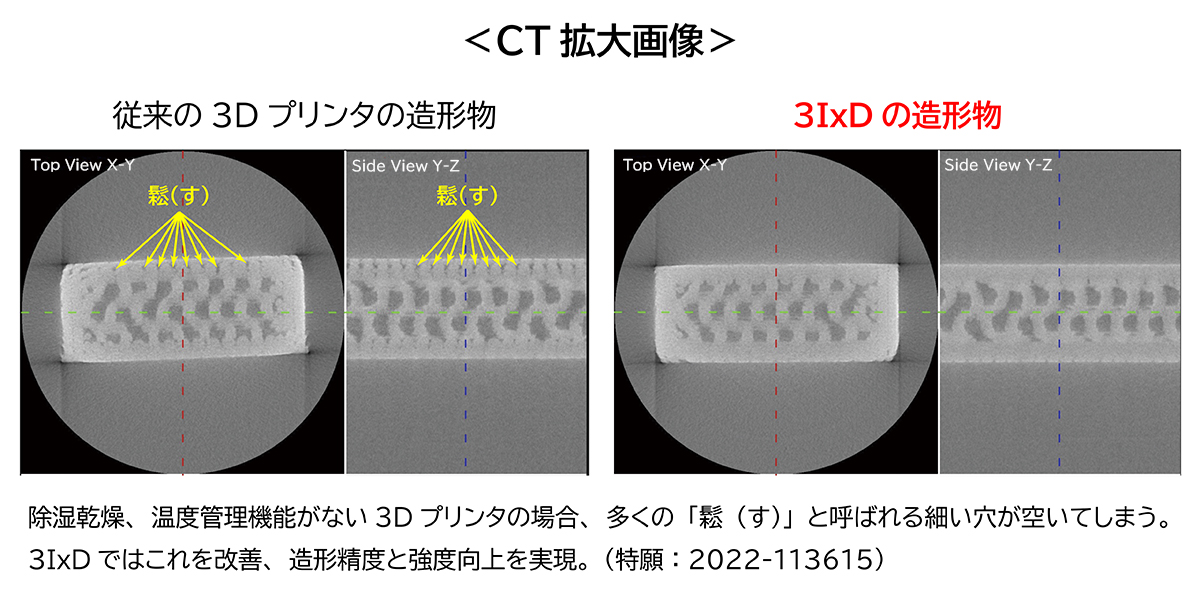

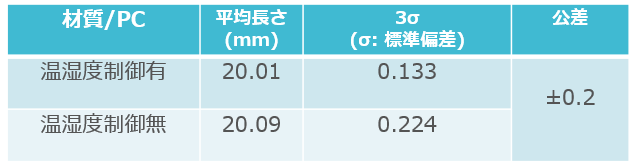

3IxDは日本のモノづくりのプライドにかけ、日本独自の「湿度」という課題に世界で初めて向き合い、「除湿乾燥機能」と「温度管理機能」を実装。品質の向上と安定造形を実現。積層痕の常識を覆したのだ。

ここに新規性があり、3IxDとそれ以外の3Dプリンタで作ったものを比較した際、寸法の精度が飛躍的に向上し、強度すらも変わるということが証明され、特許出願(※特願:2022-113615)に至っている。

■手作りの課題

3Dプリンタは3Dモデルを扱える人であればすぐに形にできることが最大の特徴だ。

そこで、職人さんが手加工で作っている工業製品をデータ化し、何個でも同じものが作れるようにしていきたいと考えている。

職人さんのモノづくりの多くは手作りのオーダーメイドであり、図面化できていないことが多々ある。

図面化できていないと何が起こるか?

例えば職人さんの手加工による機械部品が上手く機能し、追加で同じ製品を発注。一度作っているから安く早く作れると普通は考えるだろう。

しかし、手加工で作っているため図面化されておらず、寸法なども全部“頭の中”で、例え同じものでもまた新規で作る形になってしまう。そうなると、同じ製品でも品質にバラつきが起こってしまう。

工業製品でありながら「同じものを10個」注文したら「できません」と断られてしまう。優れた日本のモノづくりの中にもこのような課題が存在している。

その課題を3IxDが解決していく。

■3IxDでどのような製品が作られるのか

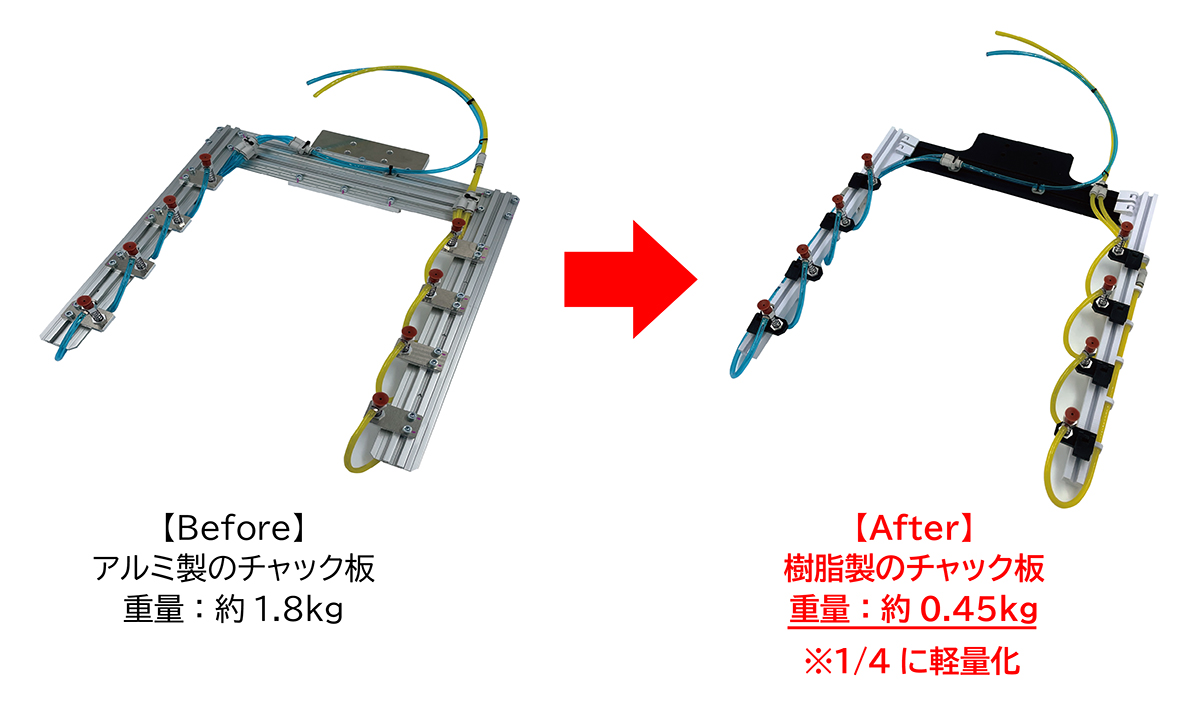

3IxDの製品事例として、部品の取り出しに使われる「チャック板」がある。

本製品最大のメリットは軽量化だ。

高速で24時間動くロボットの先端部に付けられる製品であるため、重いほど負荷がかかりやすくなる。

元々はアルミ製で1.8キロあったが、素材を樹脂にし、ソフトウェアで形状を最適化することにより、強度を確保しつつ約4分の1の重さにすることができた。

ロボットが24時間稼働し続ける負荷を考えれば、この差は非常に大きいものになる。

また、職人さんの世界といえば伝統工芸の分野での活用も考えられる。

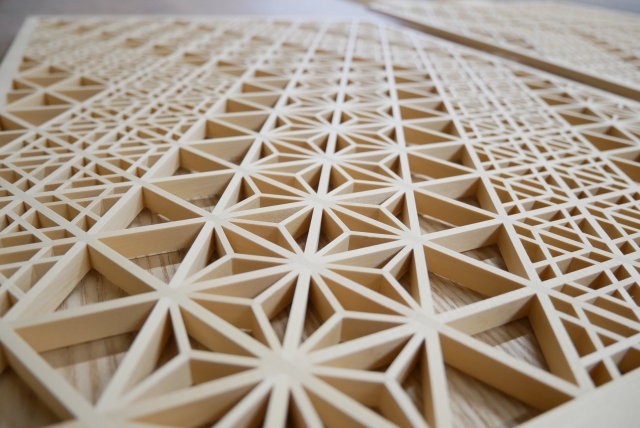

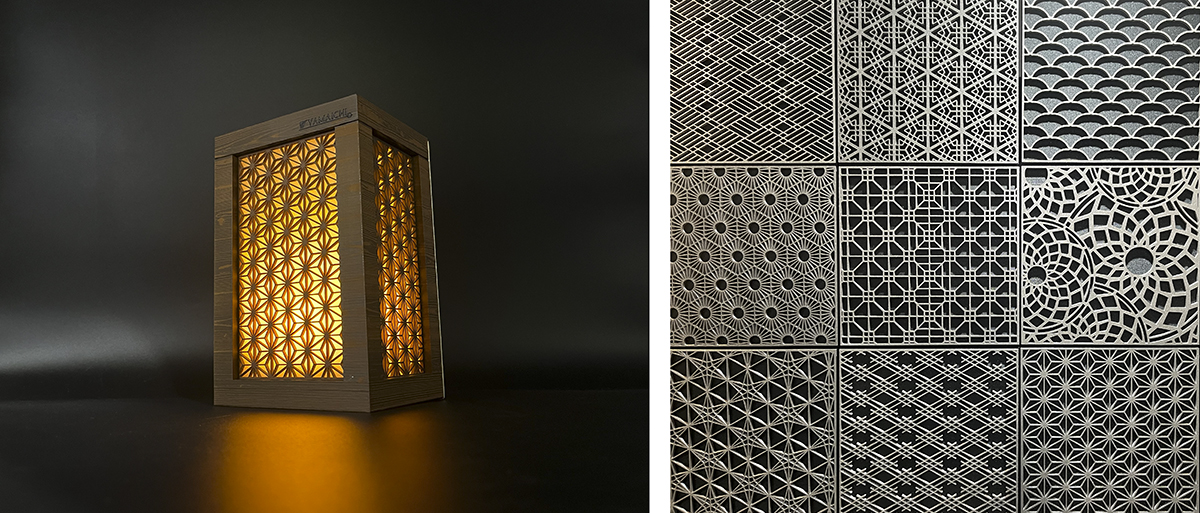

伝統工芸は素晴らしく、例えば以下の画像のような組子模様細工など、高度な職人技により可能なモノづくりも存在する。

先人より受け継がれてきた洗練された加工技術は後世に残すべきだが、伝承する職人さんが減少し、製作数も年々減っているという課題がある。

そこで、その課題解決のために3IxDが役に立つ。

職人さんが手加工で作る場合、製作期間が長くなり結果的にコストがかかる。特に腕の良い職人さんになるほど依頼が絶えず、順番待ちで納品が1~2年先という事も起こっている。

必要な時に必要な数だけモノが作れない、これが職人さんの世界では普通なのだ。

そこで、小ロットに対応できる3Dプリンタの出番となるが、今までの3Dプリンタでは品質が追い付いていなかった。それに見合うだけの品質を3IxDでついに叶えることができた。

「所詮3Dプリンタでしょ?」

残念ながらこれが日本のモノづくりにおける3Dプリンタの常識だった。その常識を3IxDで変えたかった。日本のモノづくりの真髄を、3Dプリンタで体現するために3IxDは生まれたのだ。

■山一ハガネとAM事業

製造第三Grには“根っからのモノづくり好き”な人間が集まっている。

山一ハガネは約一世紀前に鋼の卸売りから始まった会社だが、鋼を売るだけではなく、誰にも真似できない独自のアイデアを付加価値として、モノづくりでお客様の役に立つ。それが使命だと考えている。

“サプライチェーンに入れたら、それに満足してその部品しかやらない。”そういう考えはナンセンスだ。誰かが作ったレールの上に乗って流されるまま同じことを繰り返すよりも、お客様の役に立つモノづくりがしたい。

「あったらいいなの創出、お客様の役に立つ価値の創造」

これが山一ハガネ製造第三Grのコンセプトだ。

誰もが日々「あったらいいな」を考えると思うが、材料も作る術もないため、アイデアで止まってしまうことが多いのではないだろうか?

だからこそ製造第三Grではお客様の「あったらいいな」を3IxDで創造する。

そうやって日本のモノづくりの未来を技術で支え続けていく。

■3IxDの名前に込められた思い

お客様への3つの「I」。

・Innovative(革新的)

・Improvement(改善)

・Impression(感動)

山一ハガネの3つの「D」。

・Defiant(挑戦的)

・Dream(夢)

・Destiny(運命)

3IxDの名前には、このような山一ハガネの思いが“掛け合わされて”いる。

また“IxD=interaction × design(インタラクションデザイン)”の意味も込められている。

インタラクションデザインとは、ユーザーと製品の間のインタラクション(相互作用)をデザインすること。

3Dプリンタは本来じゃじゃ馬のような装置で、ユーザーの意図した造形が思い通りにしにくい装置だ。しかし、3IxDには3Dプリンタの操作時にシステム×ハードの反応をスムーズに行い、相互作用のコミュニケーションを実現させることで、より良い製品造形が行える設計が施されている。

山一ハガネ製造第三Grでは“3IxD”の名が示す通り、お客様に寄り添い、革新的技術でお客様の課題解決に役立てるよう、日々真剣にモノづくりと向き合っている。

<3IxD製品仕様>

・最大造形サイズ:450×450×350(mm)

・造形スピード:装置スペック 300mm/秒

・積層ピッチ:最小積層ピッチ0.05mm

・対応フィラメント:ABS、耐熱ABS、PC

・3D造型技術:FFF (Fused Filament Fabrication)