樹脂3Dプリンタ製サインが切り拓く新時代-進化する山一ハガネAM事業の未来

今、サイン業界で話題の『樹脂3Dプリンタ製サイン』。その開発の裏側とモノづくりへの想いを、小林取締役に聞いた。

サイン業界の常識を覆した樹脂3Dプリンタ製サイン

建物や商業施設に欠かせないサイン。その役割は年々大きくなり、単なる案内表示から空間デザインの一部へと進化している。

その進化の一端を担っているのが山一ハガネのAM(Additive Manufacturing/3Dプリンタ)技術だ。従来の常識を覆す『樹脂3Dプリンタ製サイン』という新たな選択肢で、サイン業界に新しい価値を届けている。

山一ハガネ本社の樹脂3Dプリンタ製社名サイン

山一ハガネは2016年に金属3DプリンタでAM事業をスタートし、紆余曲折を経て現在は樹脂に特化している。

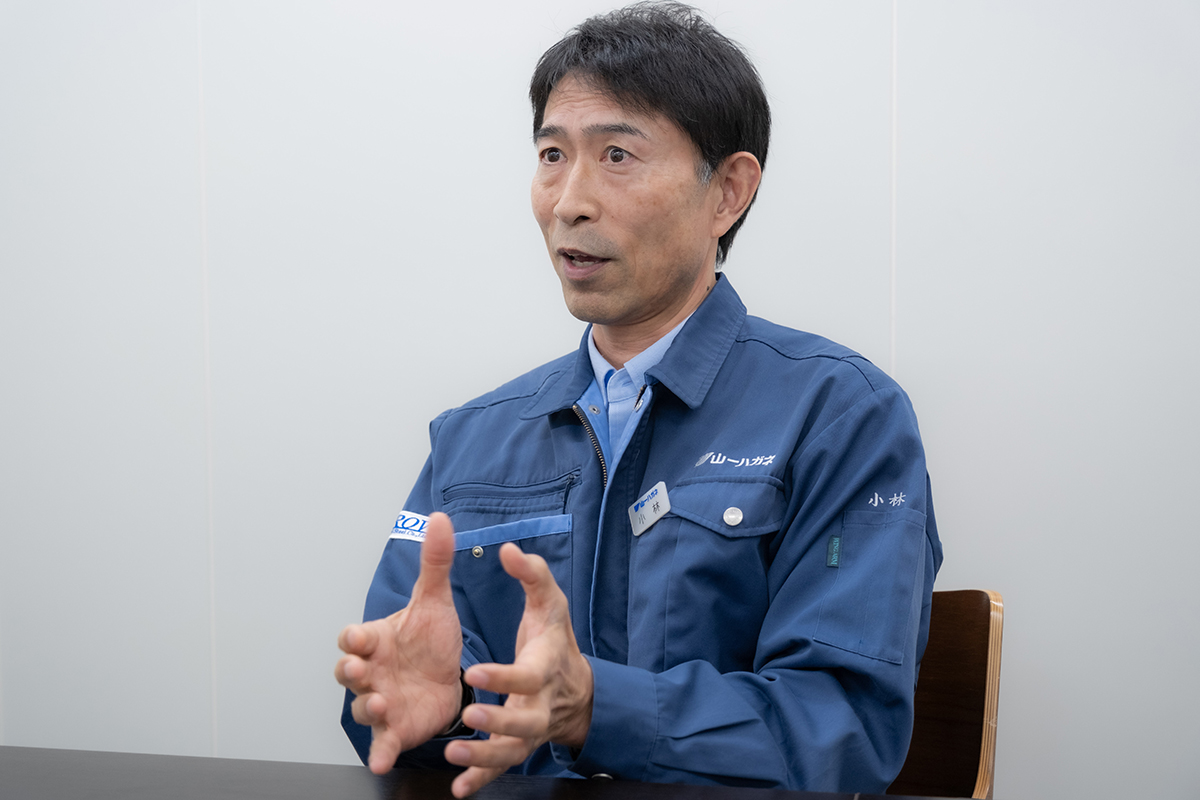

その挑戦を、立ち上げから最前線で見守り続け、現在は担当役員としてAM事業を統括する小林は、当時をこう振り返る。

「金属の頃は多くの課題を経験し、『できないこと』を突きつけられる日々でしたが、樹脂になってからは逆に『できることがどんどん広がる』感覚を得られました。

樹脂は大きな可能性を秘めており、金属から樹脂への転換は、単なる材料の置き換えではなく、事業そのものの進化でした。

そうした中でサイン業界と出会ったのは、今思えば必然でした。当社AM技術の特徴である『樹脂製で軽い』『自由度の高い造形』『多彩な表現と機能性を付加できる塗装』はいずれもサイン製作に適していたからです。そしてこの出会いが、当社のAM事業を大きく前進させてくれました。」

サイン業界との出会いは必然だったと語る小林

サイン業界における課題

サイン業界が直面している大きな課題が『意匠性』と『安全性』の両立だ。

商業施設や公共空間では『軽く、安全でありながら、空間に調和する美しいデザイン』が求められ、病院や学校などでは、角ばった従来のサインは利用者に冷たい印象を与えがちであるため、『優しい曲線デザイン』への要望が高まっている。

高級旅館『能登九十九湾 百楽荘』様で採用された美しい3Dプリンタ製サイン

しかし、それを実現するのは容易ではない。

柔らかい曲線を立体物で表現するには、従来は職人の手加工に頼るしかなかった。

加えて、素材として多用されてきたアクリルは『重い』『割れやすい』『割れると先端が尖って危険』という課題を抱えているが、サインは頭上に設置されることも多く、安全性を確保するには重量を抑えることが欠かせない。

そうした『軽量化』の重要性を強く意識させたのが、地震などの自然災害での経験だった。

災害時におけるサインの落下事故や、停電・混乱時に『トイレの場所が分からない』といった声が上がり、視認性の高いサインを安全に設置する重要性があらためて見直されたのだ。

あらためてサインの視認性と安全性が見直されている

アクリル板の1/2以下の軽量化で施工も安全性も進化

こうしたサイン業界からの声を受け、小林は当時を振り返りこう語る。

「お客様からのご相談の多くは、『デザイン性を良くしたいが施工や安全面で難しい』というものでしたが、当社のAM技術であれば、これらの両立は十分可能だと思いました。なぜなら、樹脂3Dプリンタ製のサインは、アクリル板に比べて重量を1/2以下に抑えられ、安全性が格段に向上するからです。」

加えて、現場には別の要望もある。高級感や重厚感、耐久性への信頼から、いまなお金属を好む施主様も少なくないという。

「金属でサインを作れば重厚な質感が得られますが、その分重量は増し、施工には太いボルトが必要になってデザインの自由度は制限されます。さらに施設側にとっては、落下リスクや安全対策コストが増える要因にもなるのです。

だからこそ、樹脂製で軽く、自由度の高い造形が可能で、塗装により金属調の表現まで可能な当社のAM技術は、サイン製作に最適な選択肢だと考えています。」

樹脂3Dプリンタ製の『橋名板』。金属の風化した質感までも再現可能だ

『AMファクトリーモール』が可能にする異次元の解決力

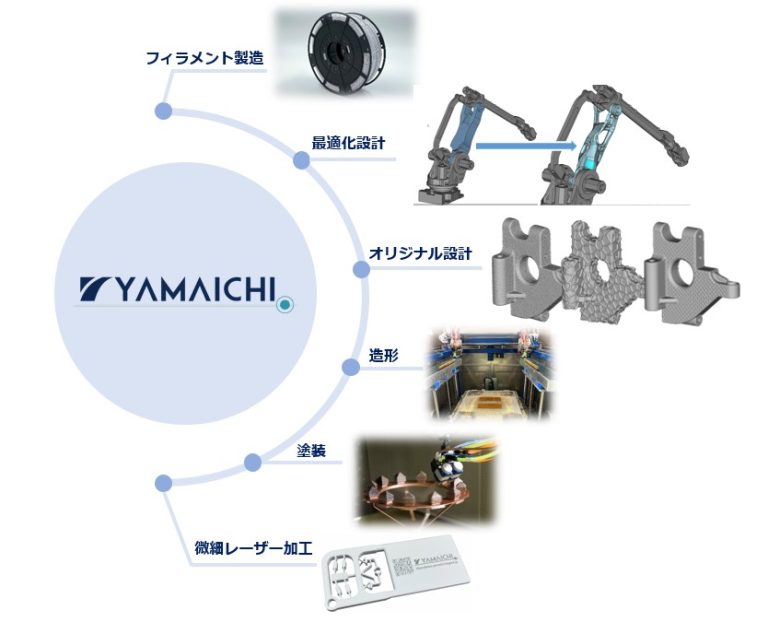

山一ハガネAM技術の強みは、設計から造形、塗装までを一気通貫で行える社内体制により、サイン製作に求められる課題をまとめて解決できる点にある。

これを、山一ハガネでは『AMファクトリーモール』と呼んでいる

山一ハガネが誇る『AMファクトリーモール』

「手書きのラフスケッチからでも設計が可能で、造形・評価までを社内で完結できます。だからこそ、お客様の意図を漏れなく形にし、完成度の高い提案ができるのです」と小林は語る。

職人が『水を削るようにしか作れない形(=極めて難しく、現実的には不可能な加工)』と表現する複雑な曲線も、AMなら同じ精度で何十個、何百個と安定して量産できる。

施工時に不具合が予測される場合は、図面通りに造形するのではなく設計段階で修正を提案し、現場でのトラブルを未然に防ぐ。

例えば、取り外しやロック機構を設計段階から組み込めば、施工会社にとっては作業が容易になり、施設側にとっては安全性が向上する。

サインを「飾り物」ではなく「設備」としてとらえる発想が、新しい価値を生み出している。

「固定」「スライド」「回転式」「ロック機能付き」など様々な機能性を持ったサインの製作が可能

「そうやってお客様の立場に立って考え抜いたアイデアをカタチにして、すぐに試作品を提示できるスピードも大きな武器です。これができるのは、AMファクトリーモールを持つ当社ならではでしょうね。

早期に実物を確認できるからこそ、検討や修正がスムーズに進み、お客様からの信頼にも直結します。」

山一ハガネ独自の『AMファクトリーモール』がスピードの源泉と言葉に力を込める

山一ハガネのAM製品が高品質である理由

①フィラメント:材料から責任を持つ

AM製品の品質は『材料(フィラメント)』が出発点になる。

山一ハガネが樹脂3Dプリンタに取り組み始めた当時、フィラメントは『ライク材』と呼ばれる本来のスペックに達していないものが多く流通しており、原材料までトレースすることが困難だった。

どんなに優れた技術や装置を持っていても、材料の物性値が不明瞭では造形が不安定になり、お客様への品質保証もできない。

そこで、フィラメント製造機を独自開発し、トレース可能な原材料を用いた自社製独自のフィラメントによりを開発し、強度・仕上がり・安定供給をすべて自社で保証できる体制を築いた。

これは、お客様に『安心して任せられる品質』を約束するための土台だ。

山一ハガネの自社製フィラメント

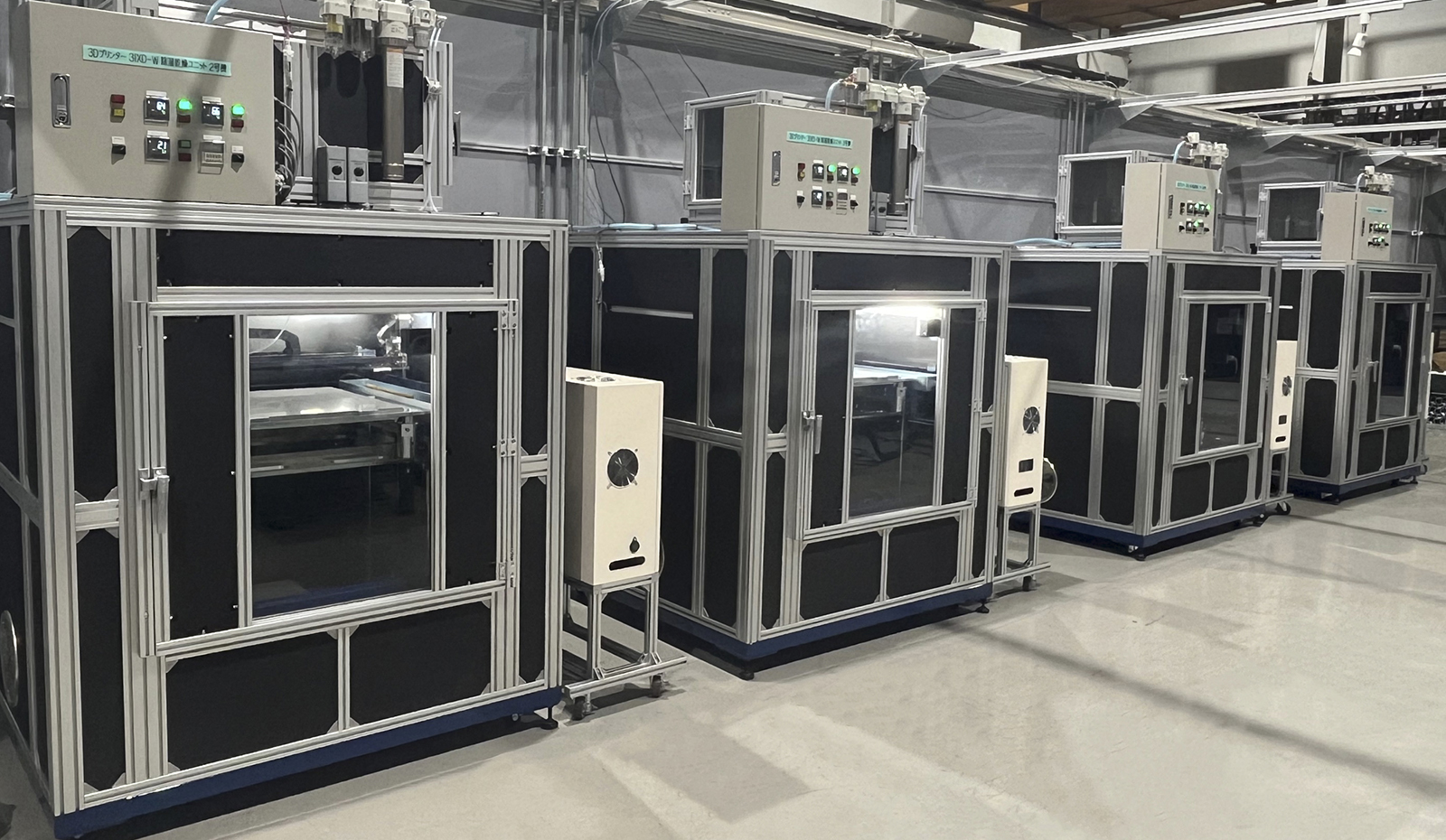

②3IxD:装置まで自分たちで作る覚悟

材料を整えても、市販の海外製3Dプリンタではスピード・精度・剛性が不足していた。特に日本特有の高湿度環境では安定造形が難しく、山一ハガネが求める品質には届いていなかった。

「市販機を導入すれば、取り敢えず造形はできます。でも、我々の求める水準にはどうしても届きませんでした。そこでフィラメントに続いて『3Dプリンタも作らせてほしい』という声が現場から上がりました。

正直、最初は『え、本当に作れるの?』という思いもありましたが…現場の熱意は本物で、その熱意が周囲の協力会社も巻き込み、数か月後には見事に試作一号機を完成させました。

これにはとても感動しましたし、この現場の熱量こそが当社のモノづくりを支えているのだと思っています。」

こうして誕生した山一ハガネ製3Dプリンタ「3IxD(スリーイクシット)」は、異次元の造形スピードと精度を両立し、お客様に納期短縮と高品質という大きなメリットをもたらしている。

現場の熱意の結晶、自社製3Dプリンタ『3IxD』

③加飾:仕上げで彩りと機能性を付加する

山一ハガネのAM技術は造形だけで終わらない。塗装やレーザー加工までを自社で手掛けることで、デザインの再現性と安全性を同時に保証する。これを、山一ハガネでは『加飾』と呼ぶ。

「造形したままでは、ただの樹脂の塊です。特にサインにおいては、その先の仕上げがあって、はじめて製品としての価値を持ちます。だからこそ加飾まで自社体制に組み込みました。」

山一ハガネの全自動塗装設備

ここで重要なのは、加飾が単なる色付けに留まらない点だ。

例えば屋外サインでは、耐候性塗料を使うことで10年以上劣化しない耐久性を持たせることも可能だ。つまり、仕上げ段階で『機能』を付加できるため、施設側にとってはメンテナンス頻度や交換コストを大幅に抑えられることになる。

耐候性塗料を使用した屋外サイン

職人の技をAM技術で持続可能に

日本のモノづくりは、長年にわたり熟練職人の技術に支えられてきた。サイン業界においてもそれは同様だ。

しかし今、その基盤が大きく揺らいでいる。少子高齢化に伴う後継者不足や働き方改革による制約で、今まで職人が担ってきた作業が維持できなくなりつつあるのだ。

「立体サインの制作では、曲げ加工や微細な調整など、長年の経験を積んだ職人にしかできない仕事が数多くあると聞きます。その職人がいなくなると、モノづくりが成り立ちません。これは、サイン業界に限らず製造業全体が直面している大きな課題です。」

職人技術の継承は、製造業全体が直面する大きな課題

この課題に対し、山一ハガネはAM技術を活用することで、『職人技術のデジタル化による継承』を進めている。

「職人の技術と経験に依存してきた加工を3Dプリンタで再現することで、誰もが同じ品質の製品を作れるようになります。さらに、データとして設計情報を残すことで、技術の属人化を防ぎ、次世代に継承できる。これは、持続可能なモノづくりのために大きな意義があると考えています。」

また、3DデータとAM技術の組み合わせは、若い世代にとっても馴染みやすい環境を作り出す。

「デジタルネイティブな若手は、CADや3Dモデルを使いこなすのに抵抗がありません。AM技術を通じて、今まで職人しかできなかったことをデータベース化し、自然に扱えるようにする。これによって、技術が断絶せず次世代に繋がっていくのです。」

山一ハガネの若き技術者たちが、次世代へ職人技を継承していく

職人の技術や経験はとても尊い。しかし、それだけに依存するのはリスクでもあるのだ。

「私たちの取り組みは、単に効率化や合理化だけではありません。長年培われた技能を尊重しつつ、それを次の世代が活かせる仕組みに変えていくこと。これこそが、山一ハガネのAM事業の使命だと考えています。」

山一ハガネのAM技術でモノづくりを未来へつなぐ

山一ハガネのAM事業の歩みは、試行錯誤と挑戦の連続だった。

従来のやり方では解決できなかった課題に対し、AM技術を武器に新しい選択肢を提示し続ける存在でありたいという想いがある。

「大手企業でさえ、職人不足や短納期対応で悩んでいます。

そうした現場の課題を私たちの技術で少しでも支えられるなら、それは社会にとって大きな意味があります。」

10年後、20年後の製造業の姿は今とは大きく変わっているだろう。その中でAM技術は、必ず不可欠な存在となっていくはずだ。

「私たちの挑戦は、次の世代に技術をつなぐための布石です。

当社のAM技術が、日本のモノづくりを未来へつなぐ架け橋となるよう、これからも挑戦を続けていきます。」

山一ハガネのAM技術がモノづくりの未来を支えることを願う