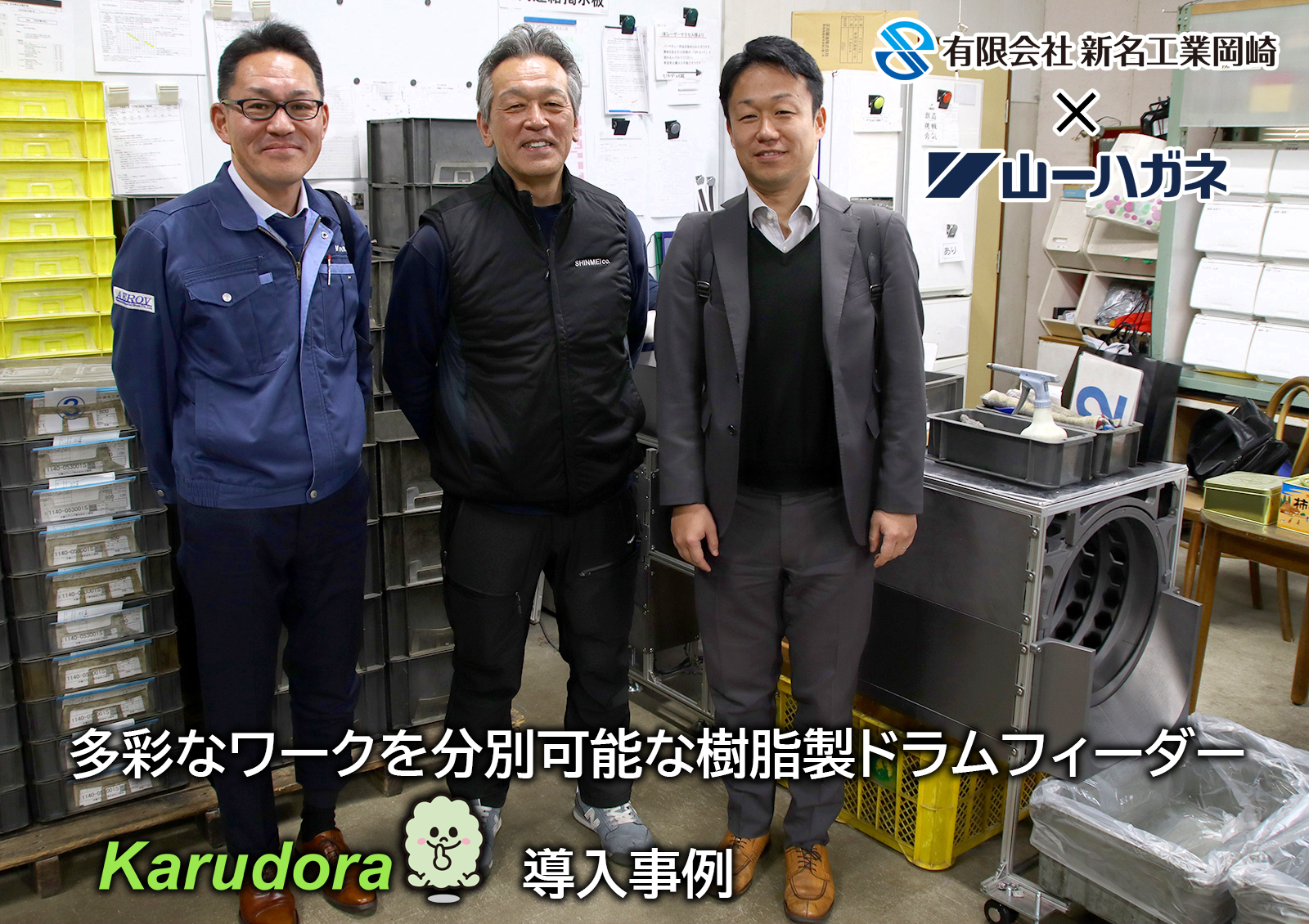

多彩なワークを分別可能な樹脂製ドラムフィーダー「Karudora」導入事例-有限会社新名工業岡崎様

【有限会社新名工業岡崎】

代表取締役社長

酒井 信人様

【株式会社山一ハガネ】

AM営業Gr. GM

小林 祐太

生産材Gr. Chief Mgr.

鈴木 純司

新名工業岡崎(以下:新名)様の事業内容

酒井様:弊社は製品のバリ取りを行う「バレル研磨※」が主な仕事です。

※ドラム状の容器(バレル)に製品(ワーク)と研磨石(メディア)を入れ、回転や振動を加えて表面を研磨・バリ取り・光沢仕上げする加工方法。

バレル研磨に付随する工程として「ショットブラスト」や「ベルト研磨」も行っています。

お客さんからお預かりした製品を加工するので、「1個たりとも不良品を出さない」という意識で、品質管理には特に注意しています。

導入製品:多彩なワークを分別可能な樹脂製ドラムフィーダー

【特徴】

・大きさの違うワークを分別可能

・螺旋状の構造になっており、下に落ちるワークと、ドラムから排出されるワークに自動的に分別

・ドラムは交換可能で、これ一機で多彩なワークに対応可能

(特願:2023-172522(ホッパーのギミック部))

Karudora導入背景

酒井様:製品をバレル研磨する際、製品とメディアを一緒に入れて加工するのですが、加工が終わった後に製品だけを取り出してお客さんに納品する必要があります。

今までは平面の分別機を使って分別していたのですが、形状が複雑な製品だとうまく流れないことが多かったのです。

その結果、分別の難易度が上がり、お客さんにメディアを流出させてしまったことがあったため、何とかしたいと思い山一ハガネさんに相談させていただきました。

平面型の分別機

小林:最初に現場を見せていただいた時、とても大変な作業をされていると感じました。

酒井様:弊社の仕事は“1個のミスが致命的”な世界です。

現場の頑張りで何とか手作業でやってきましたが、100%確実に分別できる方法を導入したいとずっと思っていたんです。

でも、既製品では私が思うような100%分別できる機械が無かったんですよ…。

鈴木:とても厳しい品質管理ですよね。

酒井様:実は、弊社にお仕事をいただく前、他社でバレル研磨を行っていた時は、製品にメディアが混入することも多く、エンドユーザーさんまでの途中工程でもチェックが入っていました。

お客さん側でも「しっかり確認しないと」という意識があり、エンドユーザーさんに納品される前に何重かの「フィルタ」がかかっていたのです。

しかし、弊社にお仕事をいただくようになってから、弊社の品質管理をご評価いただき、大変ありがたいことに「新名なら問題ないだろう」ということで、途中工程のチェックがスルーされるようになりました。

それだけ信頼いただけている証でもあるのですが、弊社が分別の最後の砦になりました。

鈴木:新名さんの品質の高さ故の、嬉しくも現場に相当プレッシャーがかかる状態だったのですね。

山一ハガネの製品開発はお客様のお困りごとを細部まで理解する事から始まる

酒井様:まさにそうです。

しかも、弊社で出荷した製品は海外に行くことも多いため、海外で混入が見つかった場合、対応もさらに大変になります。

絶対にミスが許されない状況で、機械による自動化は是非実現したかった“悲願”でした。

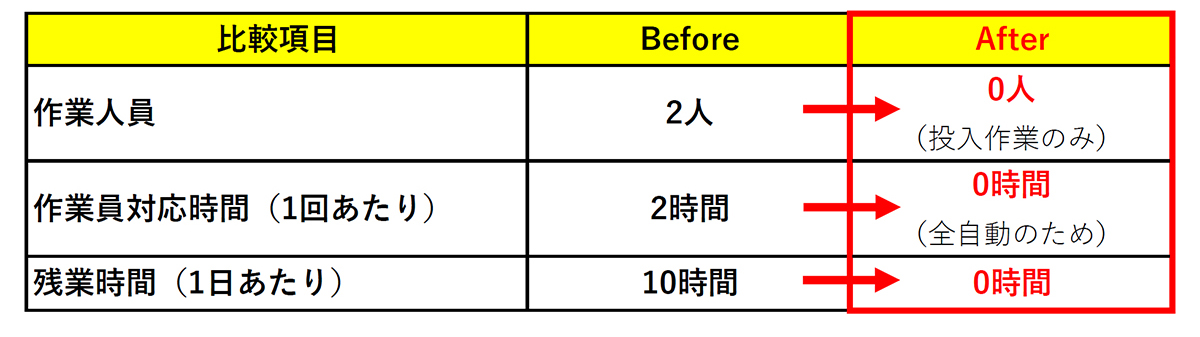

Karudora導入前と導入後の比較

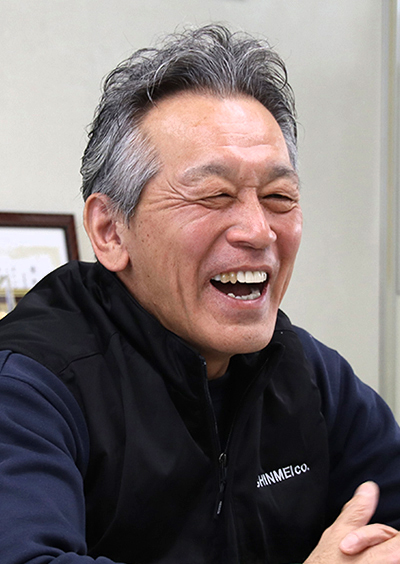

酒井様:導入前は完全に手作業で、1回の作業で必ず“2人ペア”で作業する必要がありました。

1回の分別作業で約2時間、それを1日5回ほぼ毎日行っていました。

ワークとメディアが混在しているものを目視で確認し続けるため、肉体的だけではなく精神的にも負担の大きい仕事でした。

Karudora導入前は「目」と「手」を使い二人一組で作業を行っていた

小林:それがKarudora導入によりどう変わりましたか?

酒井様:一番大きいのは人の手をほぼ介さずに分別できるようになったことです。

作業者が付きっ切りで見る必要がなくなり、シューター(投入口)にワークとメディアを投入しておけば“全自動”で分別してくれるため、作業効率が劇的に上がりました。

…上がったというより、人の手がかからなくなったと言った方が良いかな。

ですから、作業者を別の仕事に回せるため、工場全体の作業効率向上に繋がっています。

小林:それは本当に大きな変化ですね!

酒井様:さらに、作業者のリソースの関係で、翌日出荷の場合は「その日のうちに終わらせなければ間に合わない」という状況だったものが、自動化により人手がかからないため、翌朝からKarudoraに分別させておけば問題ないためスケジュールにも余裕が生まれます。

余裕があるから、今まで残業で対応していたものを削減できているので、人件費の面でも大きなメリットがあります。

これは経営者として本当にありがたかったです。

●Karudora導入効果

山一ハガネにご依頼いただいた経緯

酒井様:最初は、ある会合で山一ハガネの寺西社長にご相談したのがきっかけで、すぐに小林さんと鈴木さんが現場を見に来てくれました。

お二人には「100%混入をなくしたい」「作業負担を減らしたい」という2つの課題解決をお願いしました。

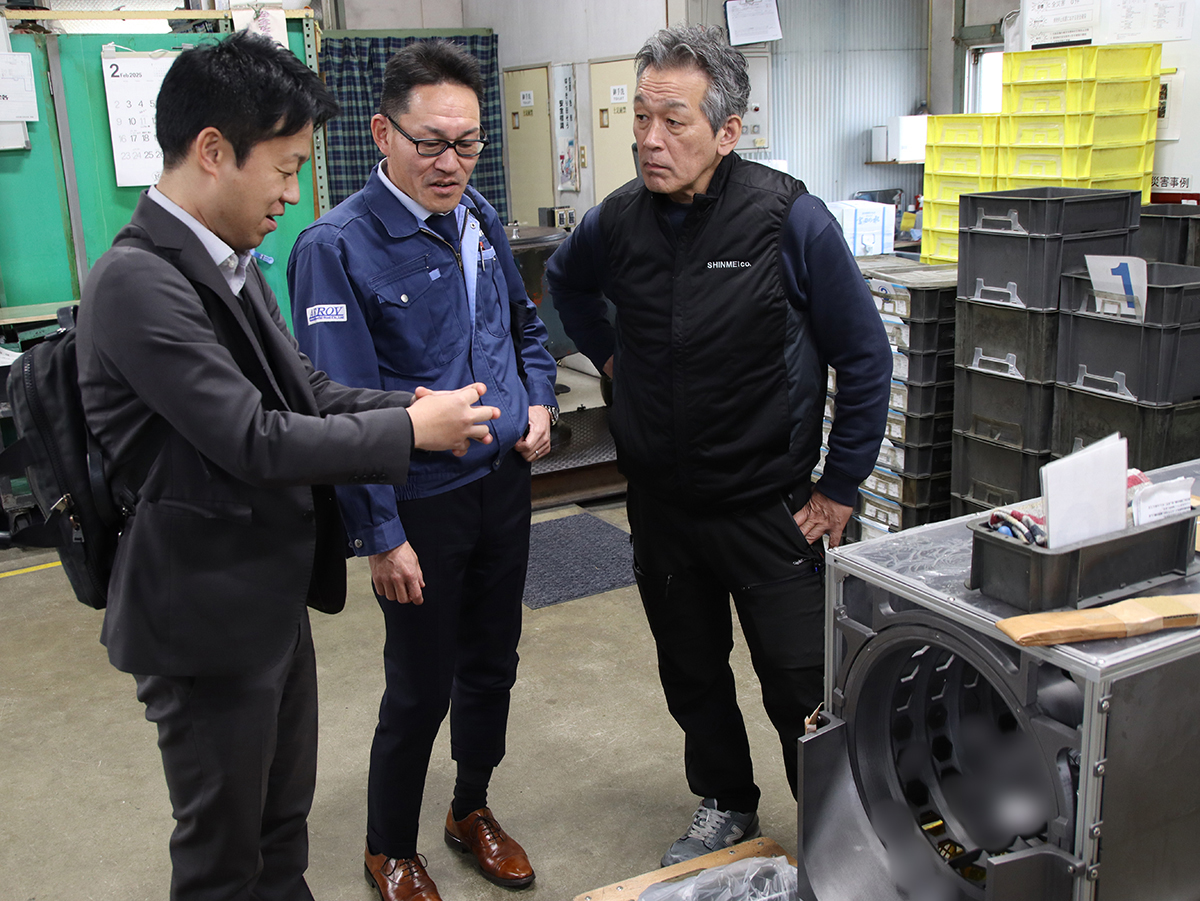

寺西からの話を受け、すぐに現場へ駆けつけた小林と鈴木

鈴木:弊社にご依頼いただけた決め手は何だったのでしょうか?

酒井様:まずは「信頼のおける会社さんだから」というのが大きかったです。

山一ハガネさんは寺西社長をはじめ、皆さん誠実な方ばかりでとても安心感があります。

弊社は専門の設備メーカーと密接な取り引きがある訳ではないため、お願いするなら信頼できるところが良いですよね。

鈴木:信頼いただけてとても嬉しいです!

酒井様:でも、正直最初は「完全自動化なんて無理じゃないか?」と思っていたので、山一ハガネさんがそれを実現できるアイデアを考えてくれたのを見て、「これはすごい!」と驚きました。

.jpg)

新名様の現場で稼働するKarudora

小林:Karudoraが“カタチ”になったのは酒井社長のおかげです。

新名さんに開発に協力していただき、何度かトライアンドエラーを繰り返しながら製品が完全なものになりました。

やはり最初から100%完全な製品を作ることは難しいため、現場で鍛えていただく必要があります。

挑戦してくださる酒井社長のような方がいらっしゃるから“カタチ”にできました。

酒井様:開発段階で一度トラブルがあり、現場で止まってしまったことがあったのですが、山一ハガネさんは直ぐに対応してくれましたし、対策のアイデアも凄かった。

その時に山一ハガネさんにお願いして正解だったと確信しましたね。

小林:今お話しいただいた対策のアイデアは、他の製品にもすべて適用しました。

より良いモノづくりを支えていただき、我々も本当に感謝しています。

100%を誇るKarudoraの分別精度

鈴木:酒井社長が求められていた「100%の分別精度」は、実際に導入してみて達成できていますか?

酒井様:今のところ100%の精度でできています。

弊社では“1個のミスが致命的”なので、完璧に分別してくれて大満足です。

Karudoraの分別精度は100%だ

鈴木:それはとても嬉しいです。

現場の方も安心して使っていただけていますか?

酒井様:そうですね。

以前は「手作業だから確認しても見落としがないか不安」という声もありましたが、今は「Karudoraに任せれば間違いない」という安心感があります。

実際、導入してからはメディア混入ゼロなので、求めていた精度を実現できています。

やはり「これさえあれば大丈夫」という仕組みがあると、現場のプレッシャーも全然違うんです。

今ではもう“なくてはならない”存在になってくれていますよ。

「ドラム型フィーダー」という革命

小林:最初に“ドラム型”のアイデアをご提案した時、どう思われましたか?

酒井様:この発想はなかったので「流石、山一ハガネさんだわ!」と思いました。

製品は“突起”が出ているものもあるため、平面だと引っかかってしまうのです。

それが混入の原因にもなりかねないのですが、ドラム型だと落ちてくるため、それが無く「これは理にかなってるな…」と思わず唸りましたね。

ドラム型のアイデアに驚いたと語る酒井様

鈴木:Karudoraは、これまで世の中になかった、まったく新しい発想の製品です。

しかも設備機械の多くが“鉄製”である中でKarudoraは“樹脂製”ですが、懸念や不安はありましたか?

酒井様:山一ハガネさんを信頼していますから、特にはありませんでしたね。

樹脂製については、使っていくうちにむしろメリットの方が大きいことに気付きました。

鈴木:それは、どんな点で感じられましたか?

酒井様:まず樹脂の柔らかさですね。

金属製だとメディアが飛び跳ねたり、製品に傷がついたりするリスクがあります。

でも、樹脂なら衝撃を吸収してくれるため、その心配が少なくなるんですよ。

さらに樹脂は軽いので、設備の持ち運びや設置が楽というのも大きなメリットでした。

小林:回転フィーダー「Sii-Karu」シリーズの全体コンセプトは「軽い」と「静か」です。

KarudoraもSii-Karuラインナップのひとつとして、そのコンセプトがしっかり活きています。

「静か」で「軽い」がコンセプトのSii-Karuシリーズ

酒井様:「樹脂だから不安」というよりも、「樹脂だからこそ弊社の現場に合っている」という思いの方が強いです。

世の中に前例がないものを最初に使うのはリスクもありますが、それ以上にメリットの方が大きいというのが私の考えです。

開発スピードと“ALL-IN-ONEメーカー”としての強み

小林:製品開発にあたって、弊社の対応はいかがでしたか?

酒井様:とにかく早かったですね。

最初にお話ししてからヒアリング、設計、試作、修正、完成まで1年かかっていませんよね?

普通、このような設備は「検討します」から始まり、完成まで2年以上かかってしまうことも珍しくありません。

でも、山一ハガネさんは現場に来ていただいてから実際に動く試作品を数か月で持ってきてくれたので驚きました。

先程話に出ていたトラブルの際も、すぐに対応してくれましたよね。

鈴木:ありがとうございます。

スピード感が求められる現場では、即対応できるかどうかが重要ですよね。

現場を止めないことも山一ハガネの使命

酒井様:そうなんです。

普通だと「担当者が出張で不在」とか「本社に確認しないと返事ができない」とか、結論が出るまでに時間がかかることが多いんです。

でも、現場は「今すぐにでも何とかして欲しい」と思っているわけで…。

鈴木:担当者からのレスポンスが悪いと、現場との温度差が出てしまいますよね。

酒井様:そうなんです。

でも、山一ハガネさんは「すぐに対応できる人を手配します!」という感じだったので、話が早いんですよね。

「どういう形がいいか」とか「この仕様で問題ないか」とか、その場ですぐに調整できるので、現場のスピード感と合っていたのがすごく良かったです。

笑顔で当時を振り返る3人

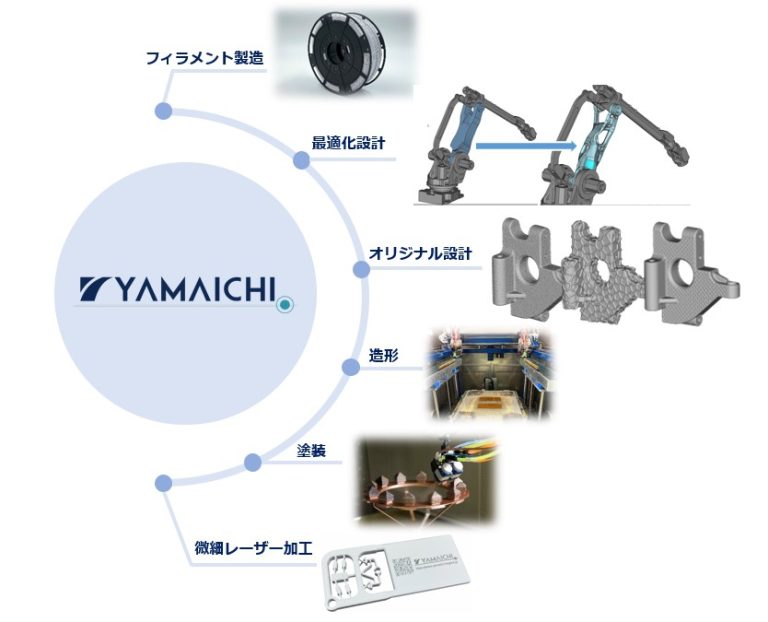

小林:弊社は“ALL-IN-ONEメーカー”という立ち位置が強みです。

素材から全部自社で管理し、設計はもちろん、3Dプリンタ(3IxD)などの装置も自社で作っているため、仮に何かトラブルが起こってもある程度原因が予測できます。

検証してから対策するまでのスピードは弊社の強みだと思います。

鈴木:今はドラムが2連結になっていますが、試作品は1連でした。

1連で思うように分別できなかった際、すぐに2連結という対策をしたのですが、これができたのも“ALL-IN-ONEメーカー”だからこそです。

「ドラムをもう1個作って!」といった我々の要望を、すぐに社内の製造現場が対応してくれるため、意思決定と対策のスピードは他社では真似ができないレベルだと思います。

小林:そこはAMの強みも活きています。

弊社はAMの“ファクトリーモール”を備え、すべての工程を一貫して自社で行うため、複雑なサプライチェーンに依存しません。

仕様を固める前でも“まずはやってみる” というスピード感を実現できるのは、この弊社独自の仕組みがあるからこそです。

山一ハガネが誇るAMファクトリーモール

酒井様:現場はスピード勝負なので、対応が遅れると致命的です。

お客さんあっての仕事ですから、製品も納期も待ってくれません。

とにかく早く、日々の仕事をこなしていかなくちゃいけない。

ですから、山一ハガネさんの対応の早さには本当に助かっています。

“分別”の困りごとを解決するKarudora

鈴木:この製品を同業他社にもおすすめできますか?

酒井様:間違いなくおすすめできます。

弊社と同じようにバレル研磨をやっている会社さんなら同じような課題はあるはずですから、導入すれば絶対に楽になると思います。

弊社の現場では「これがないと(Karudora導入前の作業には)もう戻れない」というくらい助かっていますし、混入ゼロの実績も出せている。

「混在した異なるものを、確実に分けたい」というような悩みは、世の中に沢山あると思います。

そういった悩みを抱えている会社なら、間違いなく効果を実感できるはずです。

.jpg)

世の「混在した異なるものを、確実に分けたい」というニーズに100%の精度で応えるKarudora

鈴木:企業ごとに扱っている製品の形状や工程が違うと思いますが、その点についてはどうお考えですか?

酒井様:バレル屋の観点から言うと、現状の分別機は平面タイプか、マグネットタイプしか選択肢が無いのです。

このどちらかしか選択肢がないなかで、まったく新しい選択肢を出していただけた。

そして今のところ分別精度は100%な訳で、これは業界に革命を起こしたと言っても過言ではないかと。

鈴木:ご評価いただけて大変嬉しく思います。

もし他社さんに勧めるとしたら、どんなポイントを伝えたいですか?

酒井様:やはり「作業負担が減らせる」ことと「作業人員が減らせる」こと、そして「混入リスクがゼロになる」ことですね。

これらの効果で、コスト面でも品質面でも大きなメリットになるので、同業の会社さんにもぜひ知ってほしいです。

Karudoraの導入により、分別作業の概念が変わりました。

この革新的な製品が、今後さらに多くの現場を支えてくれることを期待しています。

ともに手を取り合い生まれたKarudoraが、モノづくりの現場を支える