山一ハガネのAM(Additive Manufacturing)技術が検査装置に貢献 -キユーピー株式会社様

- お客様:キユーピー株式会社

- 業界:食料品

- 製品名:不良品排出機構ノズル

- 材料:PLA樹脂- ポリ乳酸

- 使用ソフトウェア:nTopology、Optibot、CATIA、SimScale

- 用途:機械部品

①取り組みの背景

不良品排出機構ノズルの開発において、AM技術を取り入れる事により性能を落とさず、どれだけの価値を創出できるのか検証を行った。

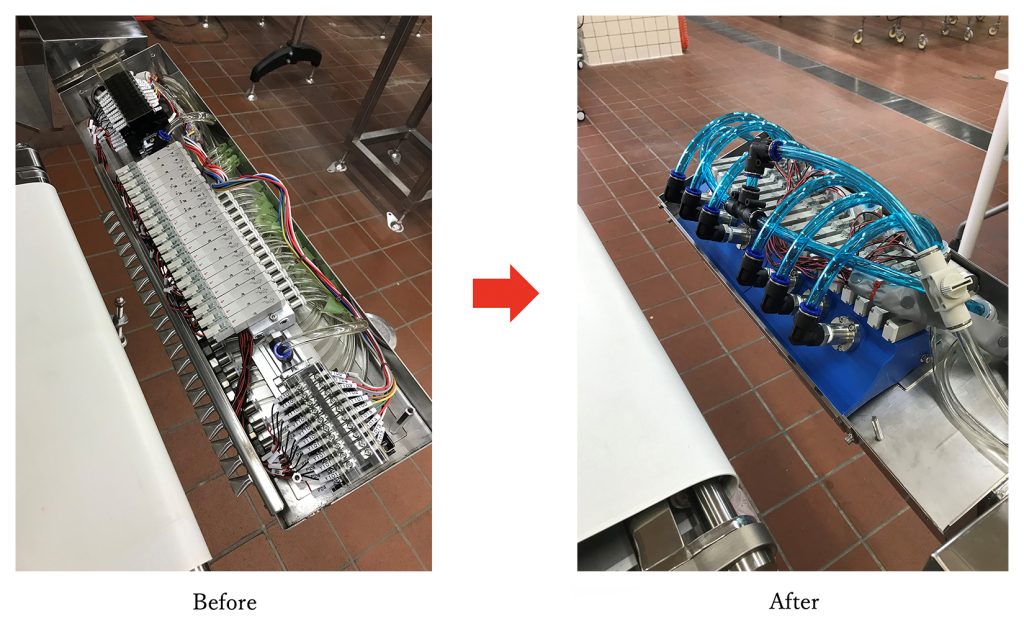

②製品導入前の状態

- 部品点数:63点(エアノズル:20点、エア継手類:40点、SVマニホールド:1点、その他ブラケット類:2点)

- 組み付け時間:18時間

- 性能:エア供給圧0.5Mpaにて排斥エア流量600L/minまでの到達時間平均2.5sec

③AM技術活用の目的

- コスト削減

- 性能向上

- 製造リードタイムの短縮

- 部品点数削減

④山一ハガネAM技術の具体的な活用

1.最適化デザインとシミュレーション

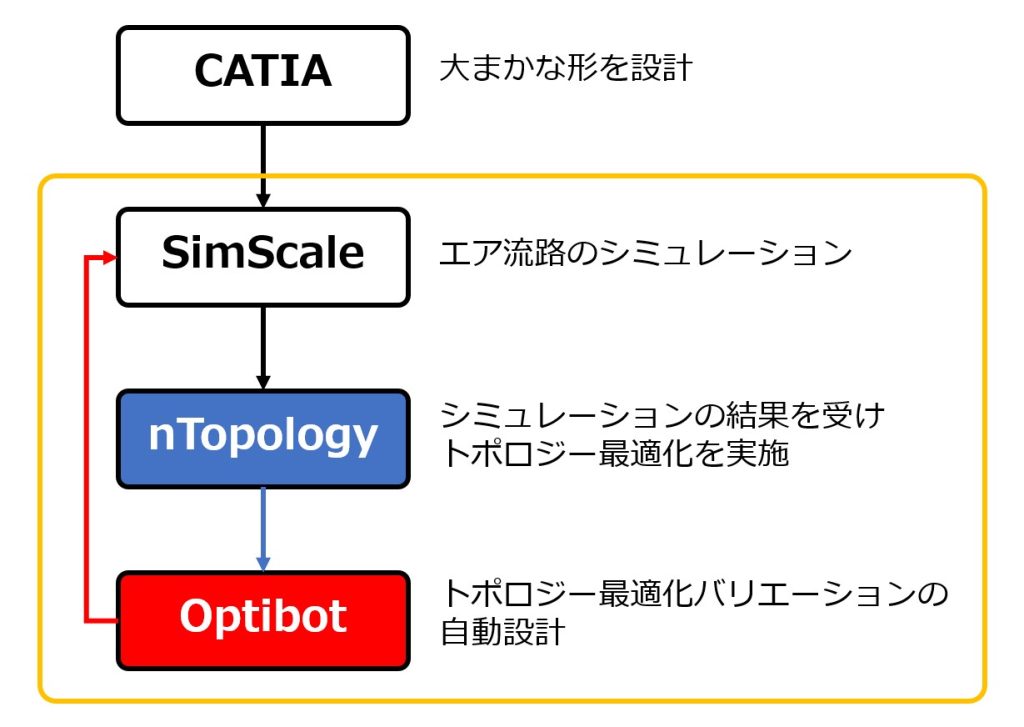

使用したソフトウェアは以下の4点。

- CATIA:3次元CADソフトウェア

- SimScale:クラウド型シミュレーションソフトウェア

- nTopology:トポロジー最適化ソフトウェア

- Optibot:トポロジー最適化バリエーションの自動生成ツール(山一ハガネ独自開発)

まず「CATIA」で大まかな形を設計後、「SimScale」でエア流路のシミュレーションを実施。その結果を受け、構造最適化設計を行うために「nTopology」でトポロジー最適化設計を行うのだが、ここでカギとなるのが、山一ハガネが誇るトポロジー最適化バリエーション生成ツール「Optibot」だ。

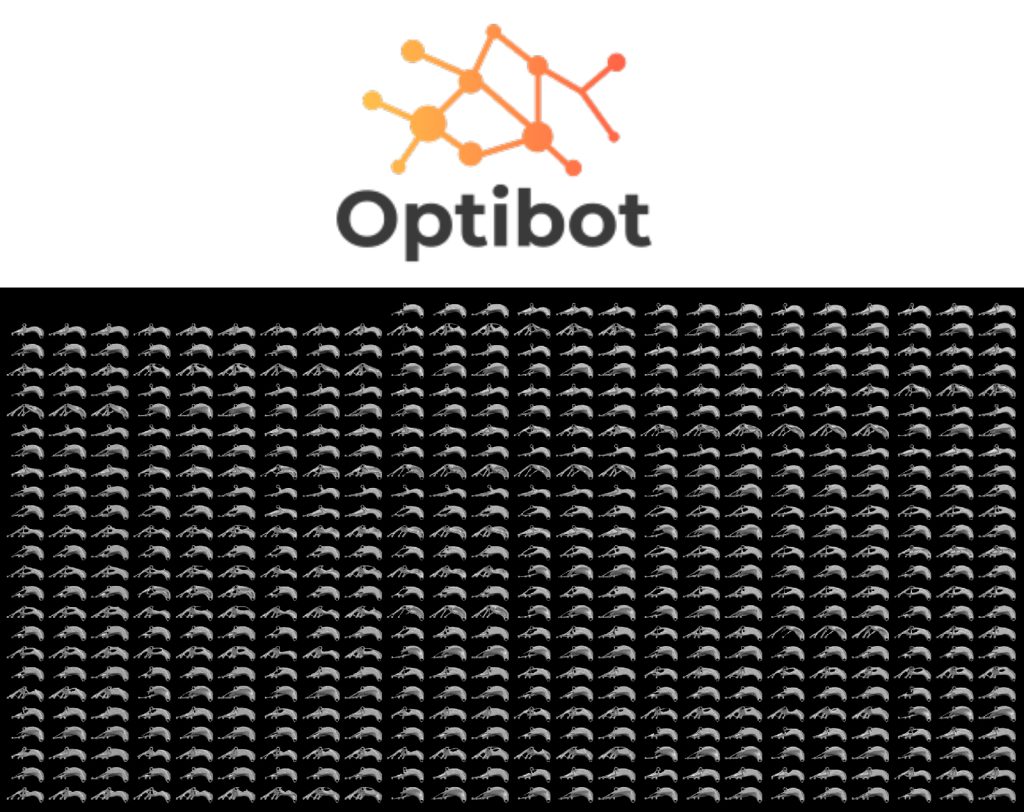

OptibotはnTopologyを用いてDoE(Design of Experiments:実験計画法)のような自動化を実現できるツールで、山一ハガネが独自開発した。Optibotを使えば、トポロジー最適化のバリエーションを何通りも自動生成しながらコンピュータ上でシミュレーションを繰り返すことが可能となる。

通常であれば設計・最適化したものを3Dプリンタで造形し、機械に組み付けて性能テストを行い、その結果を受け再設計…というトライアンドエラーを繰り返す必要があるが、このやり方だと莫大な時間とコストがかかってしまう。

Optibotを使えば、設計→性能テスト(シミュレーション)→設計改善→性能テスト(シミュレーション)…のサイクルすべてをコンピュータ上で行えるため、最適解到達までの時間と、製造にかかるコストが大幅に削減できるのだ。

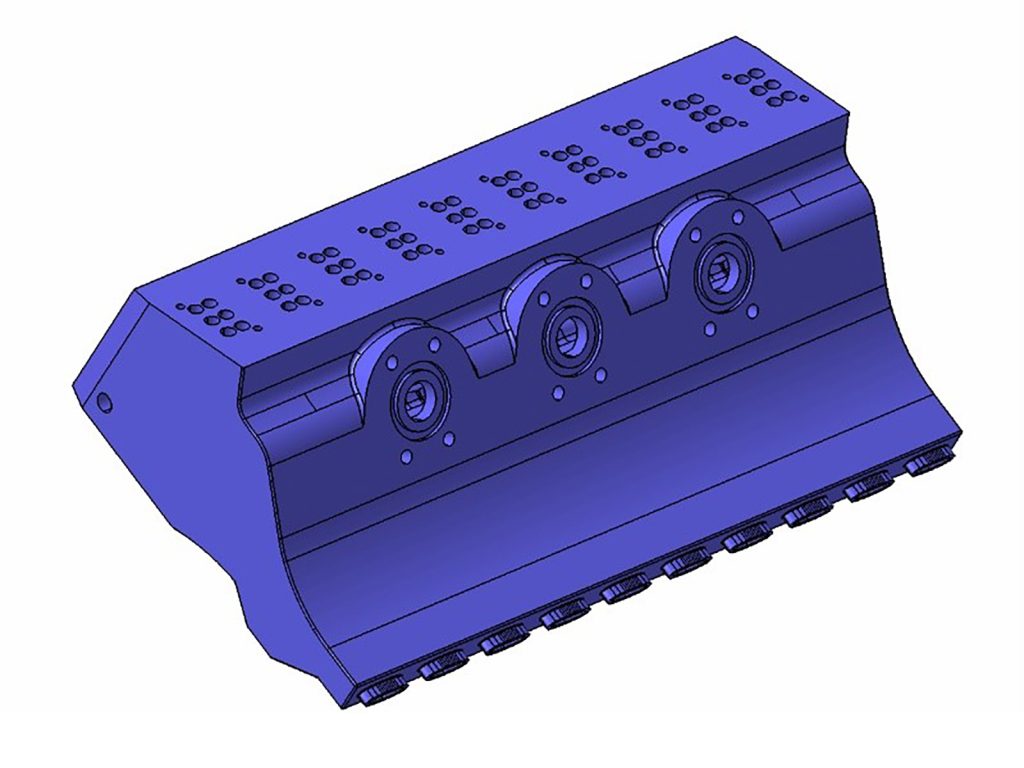

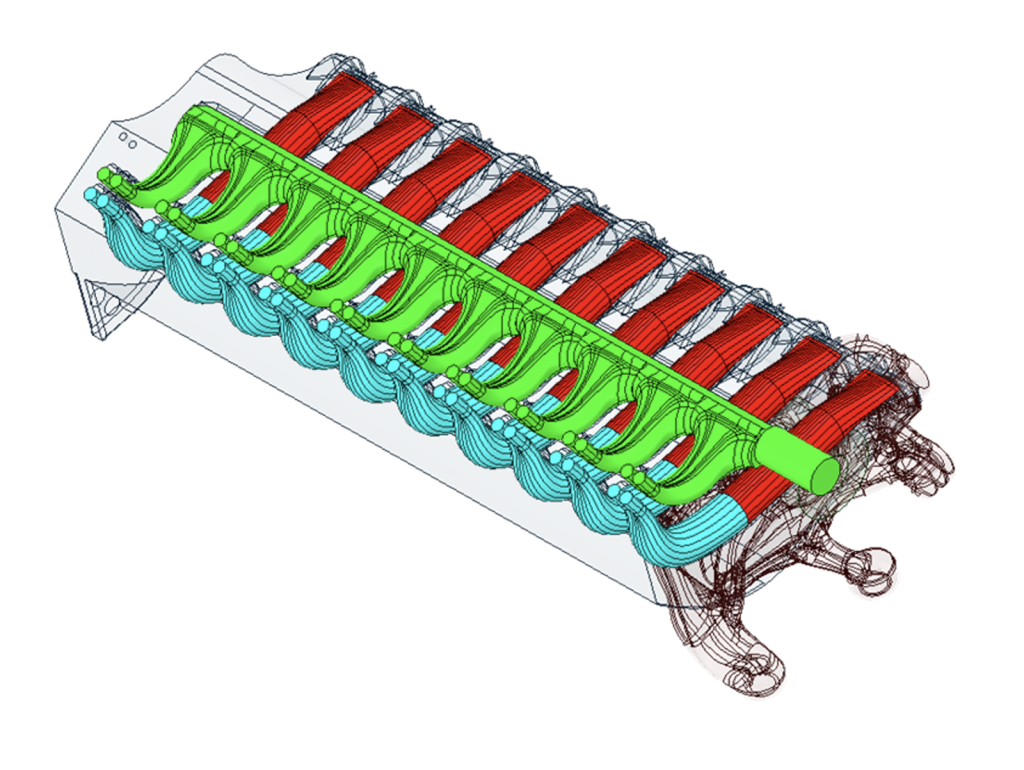

・最適化された製品デザイン

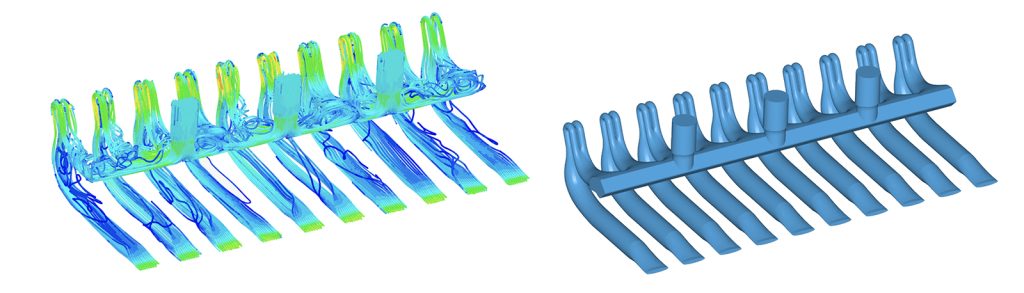

・流路最適された内部構造

・シミュレーションを繰り返しできあがった内部構造

流入量を2か所→3か所に増やすことで、すべてのノズル流量が安定。

流速が向上し、以前は排斥不可能であった10g前後の大きなワークも排斥が可能になった。

2.プロダクション

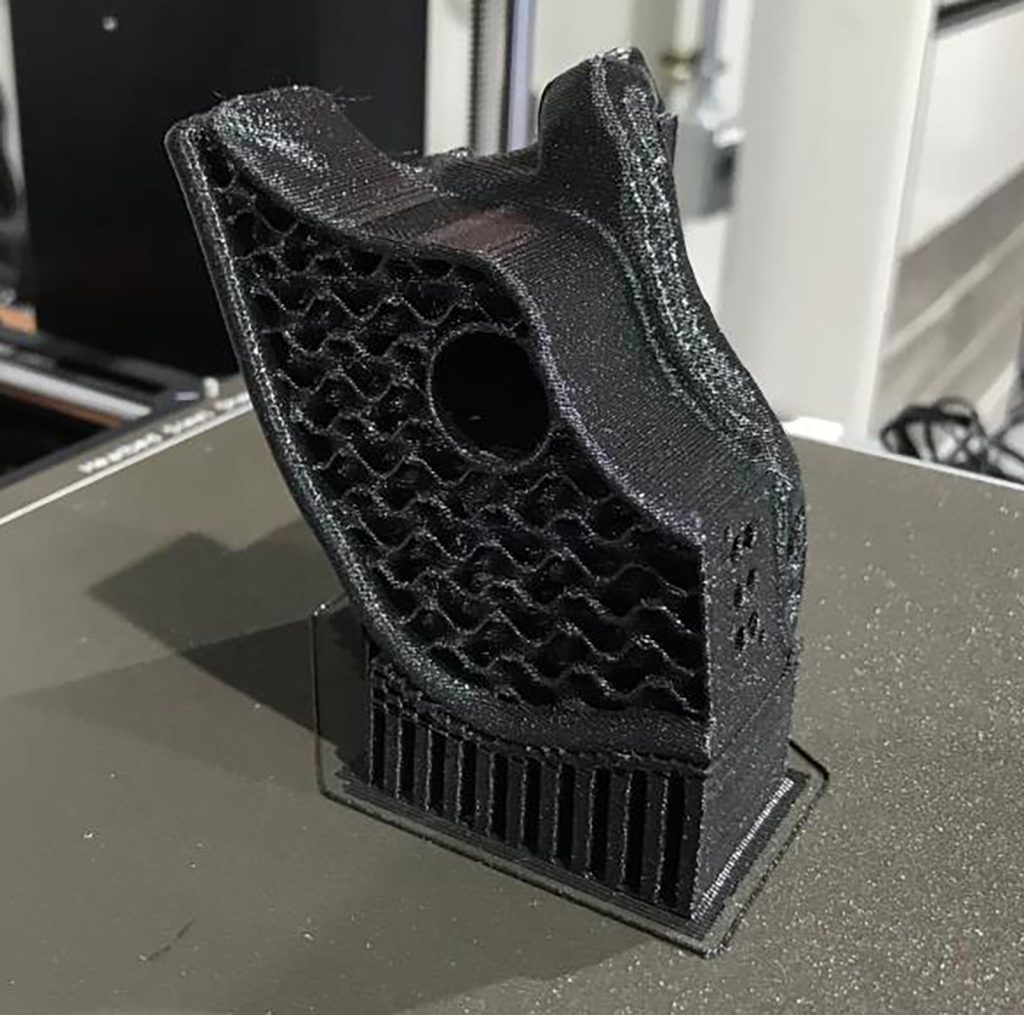

・独自の造形パラメータによる製造

3Dプリンタ造形品は、成形加工や切削加工といったNC工作機械で実現するような超高精度の加工品を製造することは難しいが、従来のものづくりでは不可能だった形状を作ることが可能である。

山一ハガネ所有の3Dプリンタの製造方式は、熱で溶かした樹脂をミルフィーユ状に積層する方式(FFF:Fused Filament Fabrication「溶融フィラメント製造」)のため、本件の最適化された製品は、上記製造方式を考慮した設計思想も組み込まれている。

初回の試作品は標準パラメータを使用して製造したが、圧縮エアが製品表面から漏れてしまい、要求性能を達成できなかったため、本製品を製造するための特別なパラメータを開発する必要があった。

しかし、パラメータを変化させることは、標準パラメータでは起こり得ない、熱収縮による変形などの造形不良が発生しやすくなってしまうリスクを伴うため、開発を諦めてしまうケースもある。

これを可能にしたのが、山一ハガネの長年のAM技術の蓄積と、3Dプリンタの機械特性を熟知したエンジニアの存在である。

山一ハガネの製造部門では、山一ハガネオリジナルの造形パラメータを開発、運用しているため、3Dプリンタメーカーが用意した標準パラメータよりも、より高品質なものづくりが可能なのだ。

また、今回の製品のような複雑な形状では、通常であれば3Dプリンタ特有の「糸引き」や「ひび割れ」等により、内部から異物が発生してしまいがちだが、高い技術力により、実際の稼働においても異物を発生させることはなかった。

・エアノズルに求められるエア漏れ防止策

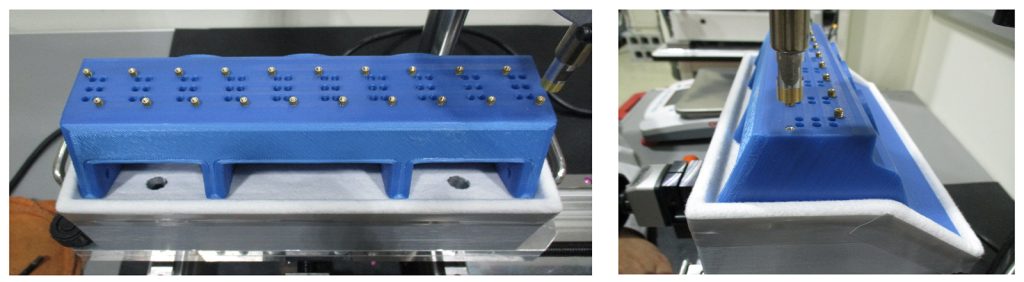

FFF方式の3Dプリンタでは、原料を熱で溶かして積層する性質上、平面を作ることが難しい。今回の製品では、平面が無いとアクチュエータとエア供給口からエア漏れを起こしてしまうため、平面を作ることは必須だった。

そこで、山一ハガネの技術開発センター「AEROV(エアロフ)」と協力し、NC加工機で造形後の製品を切削、滑らかな面を作り、高い密閉性によりエア漏れ防止を実現。これも、「ファクトリーモール」として素材から加工、品質保証まで一貫したソリューションを持つ山一ハガネだからできたことである。

また、組み付けの際ネジだと製品が割れ、エア漏れの原因となるため、インサートナットを使用して1箇所ずつ溶着することで高い密閉性を実現した。

こうして作り上げた製品を、独自の厳しい検査基準を設け、高精度の検査装置を使用しながら、お客様の要求に応えるものづくりを実現している。

⑤製品導入後の改善効果

- 部品点数:63点→7点(ノズルユニットへの継手部品6点含む) 85.7%削減

- 組付工数:18時間→8時間 55.5%削減

- 性能:エア供給圧0.5Mpaにて排斥エア流量600L/minまでの到達時間平均 2.5sec →エア供給圧0.5Mpaにて排斥エア流量600L/minまでの到達時間平均 0.3sec 88.0%削減

- 改善点:AM技術により一体構造にした事で、ノズルを無くしてフラット化に成功、食品工場が求める衛生性(清掃のしやすさ)も向上した。

→流速が大幅に向上し、少ないエア量での不良品排出が可能に

| 比較項目 | 従来エアノズル | 山一ハガネ新ノズル |

| 性能(1次圧0.5Mpa600L/分到達時間) | 2.5秒 | 0.3秒 |

| 部品点数 | 63点 | 7点 |

| 組付工数 | 18時間 | 8時間 |

⑥製品を使用した所感(キユーピー様)

- 食品業界の求めるスペック(衛生性や内部異物の発生が無き事など)を開発を通して、協議、検討、試作を重ねながら、課題解決をしていき相互理解や信頼関係を深める事ができた。 ※具体的な課題は、シール性(エア漏れ、洗浄時の水浸入)、異物発生(積層でのストリング発生)

- 流量等の解析、一体成型によりコンパクト化かつ性能向上を実現できた。

- 食品適合のAM材料が無い為、是非開発を進めて頂きたい。様々な場所に価値を展開できる。

- 今までの切削加工等では成しえなかった価値がAM技術によって具現化できる。

⑦山一ハガネ担当者から

本件、キユーピー様と不良品排出機構ノズル開発を通じて設計・製造させて頂いたことにより食料品業界から求められる課題確認が出来ました。

今後、食品適合AM材料の開発を積極的に行っていきたいです。

キユーピー様のホームページはこちら。